时间:2023-06-30 来源:转载于:数字化企业网

占据正向设计仿真技术这一产业发展的制高点,将有利于推动我国锂电产业从依靠制造优势转变为依靠技术创新优势的发展方式。

引言

锂电行业领域中国已经掌握了从材料、装备、电芯制造到整车等环节,在产业链上已然占据了较为强势的主导权,但是中国锂电行业依然存在一个“阿克琉斯之蹱”,那就是电池设计仿真软件。目前市场大部分电池企业使用的仿真软件都是国外仿真软件,如COMSOL的COMSOL Multiphysics软件、Gamma Technologies的GT-Autolion软件、Ansys的Ansys Fluent软件等,而工业仿真软件也是整个中国工业领域的软肋。掌握设计仿真技术将是我国锂电产业未来发展的一个重要目标。占据正向设计仿真技术这一产业发展的制高点,将有利于推动我国锂电产业从依靠制造优势转变为依靠技术创新优势的发展方式。

工业仿真软件的涌现依赖于制造业的发展,一个新兴制造业的发展必将带动相关设计仿真技术的进步,从而孕育出新兴工业软件,而设计仿真的进步又将反过来推进行业整体的发展。目前锂电池发展已经出现了多条技术路线,对能量密度、功率密度、寿命及安全性的要求越来越高,而耗时长、成本高的实验试错研发方法越来越难以适应下游市场的需求,因此需要在设计仿真方面实现较大的突破。同时,我们注意到电化学理论仍在不断发展,一些相对新兴的数值模拟算法也逐渐应用到电池仿真领域,这些条件为国内电池CAE仿真软件的发展提供了较为有利的条件。

电池仿真技术正在向多尺度仿真发展

总体上看,现有的主流电池仿真软件仿真覆盖的尺度多集中在电芯及模组系统方面,在微观尺度上的电化学过程的仿真能力上存在一定的瓶颈,在业界部分设计实践过程中很难提供有效的指导,而突破这些瓶颈需要结合锂电池电化学模型的理论创新来实现。

当前电池仿真技术主要的发展趋势为多尺度仿真。多尺度仿真即跨越微宏观多个尺度,在电池材料本征特性(微观原子、分子层面)、活性材料颗粒、极片、电芯以及电池模组、电池包多个尺度上进行仿真模拟和设计优化。

图1展示了从材料探索到系统设计的多尺度设计和模拟[1]。

图1 从材料探索到系统设计的多尺度设计和模拟

提升锂电池正向设计能力需要从材料-结构-工艺-性能这个四面体关系出发。微观尺度上的材料基因组、第一性原理计算(DFT)、分子动力学(MD)等方法是从材料本征特性出发,辅助筛选出新型正负极、电解液、隔膜以及粘结剂等材料,开发新的化学材料体系,满足新型电池能量密度、功率或者安全性上的要求。另一方面,在颗粒尺度上构建真实极片结构模型,则更多是从电极微观结构出发提高电池整体性能,且可以与制造工艺结合,优化工艺参数,实现设计与制造两端协同优化。

微观尺度上,原子、分子层面主要采用的理论方法包括基于密度泛函理论的DFT、MD、蒙特卡洛模拟、相场模拟等。

其中,DFT常用于计算电极材料的结构稳定性、嵌锂电位、迁移路径及锂离子传输动力学和脱嵌锂相变等性质[2]。但是目前可以模拟的原子数量较少,和实际情况的匹配度还不够高。

分子动力学可以获得原子的位置和运动速度等信息,可以揭示材料中离子的扩散机制,特别是在探测电解液溶剂化结构方面具有天然优势,而离子电导率和介电常数也与电解液结构相关[3]。因此目前业界会使用分子动力学等方法来进行新型电解液开发时的初次筛选,即先确定一个大致的范围,之后再通过实验等方法进行精细的筛选,一定程度上缩短了电解液的研发设计流程和周期,可以节省一定的研发成本。但目前仍然要解决计算模拟成本较高、界面反应机理模拟仍很有限等问题。

宁德时代正在通过创立21C创新实验室来构建AI+物理数字化研发体系,这个体系既包括多尺度计算模拟仿真和高通量计算,同时还引入了AI技术,比如机器学习式函数的力场和分子动力学方法,辅助材料筛选和设计,从数亿计的材料里面筛选出最佳的材料。

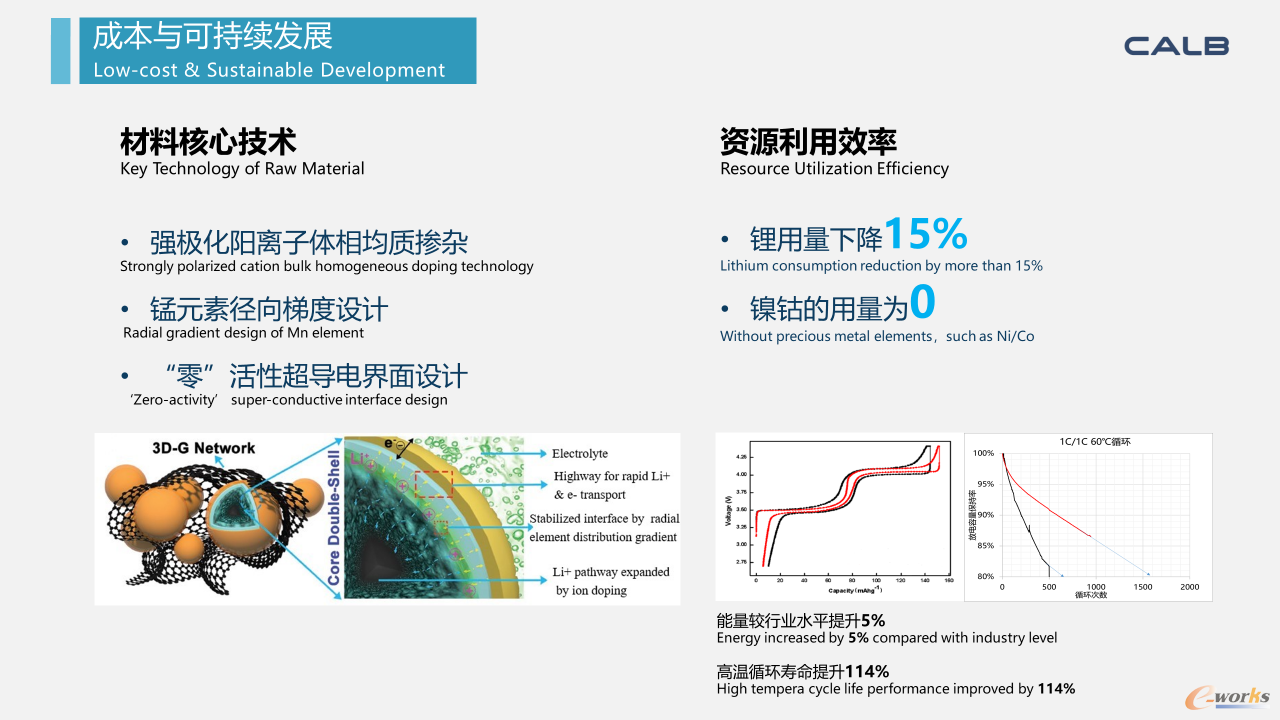

中创新航也在2022全球新能源与智能汽车供应链创新大会上表示,公司已经通过结合仿真技术与测试的实验技术来进行新产品研发。

图2 中创新航OS高锰铁锂产品材料核心技术

中创新航为了解决锰铁锂体系导电性差、电池阻抗高、极化大的业界难题,综合运用了包覆、掺杂、梯度设计等工艺,具体的技术设计综合运用了实验测试手段和材料仿真技术,包括上述提到的原子分子尺度的第一性原理和电芯尺度的电化学仿真技术,比如在设计初期可以用于评估掺杂不同过渡金属元素之后电极材料的导电性能提高多少、内阻解决程度能有多大。

从颗粒尺度上看,在材料开发和改性的基础上,材料组分已经确定的情况下,为最大限度发挥材料性能,优化电极的介观结构成为提高电极及电池性能的方法途径之一。通过材料颗粒尺度的三维重构结合锂离子电池电化学模型,可以更直观地研究锂离子的浓度分布、电势分布与电极介观微结构间的关系。相较于经典的P2D模型,这类真实极片结构模型的仿真结果更加贴近实际。

由于考虑到颗粒尺度,这种基于颗粒尺度的电化学模型可以更好地和制造工艺相结合。

如果能够建立电池性能与电极微结构以及工艺参数之间模型化的表达,比如正负极材料特征参数(颗粒结构、D10/D50/D90粒径指标、石墨负极的焦原材料等)、极片结构参数(极片孔隙率、孔隙分布、曲折度)与电池倍率性能、能量密度、循环次数之间的关联,建立相应的数学物理模型,并以此为基础开发一套仿真软件系统或者叫平台,来系统地指导材料选型与电极设计将是未来的发展方向之一。

这方面欧洲的Alejandro A. Franco团队做了一系列的工作,建立了一个模拟锂离子电池制造过程并预测其电化学性能的多尺度仿真平台。该仿真平台涵盖了电极介观结构生成、网格划分、有限元或有限体积以及格子玻尔兹曼(LBM)和离散元(DEM)的数值模拟仿真应用[4]。

该平台采用粗粒化分子动力学(CGMD,coarse grained molecular dynamics)模型用于浆料制备和电极干燥过程介观结构的生成,从电极制备工艺追溯模拟电极介观的生成,而不是通过前述的两类模型构建方法,因为成像技术或者模拟产生的介观结构并不是电极的全貌,一般都是根据电极样品的平均特性来表征电极特征。而且CGMD模型考虑了活性颗粒(AM)和碳胶相颗粒(CBD),可以评估CBD的空间位置及其对锂离子传输效果这两点对于整体电化学性能的影响[5]。

图3 多尺度仿真平台

干燥后的电极介观结构会再通过离散元法来模拟辊压工艺过程、LBM来模拟注液过程,分析辊压和注液对电极介观结构的影响,包括孔径分布、迂曲度和颗粒排列等。最后,利用有限元或有限体积法进行单体电芯尺度上的电化学仿真。如此基于3D电极介观结构建立电化学模型,可以分析电极辊压程度和注液过程对于宏观电化学行为的影响,可以建立辊压和注液工艺、电极介观结构以及电池整体性能之间的联系。从而帮助设计优化材料选型、电极结构和工艺过程[6,7]。

Alejandro A. Franco团队还开发了电池数值模拟前处理中的网格划分工具,该工具内置了基于MATLAB开发的体素化网格划分算法,能将输入的三维电极介观结构(无论是扫描还是重构得到的)离散成若干个四面体网格,之后网格可以输入到COMSOL中进行宏观尺度上的有限元仿真模拟。INNOV划分网格时可以充分考虑孔隙以及活性材料颗粒和碳胶相颗粒的状态,而不是简单的把AM和CBD简化为一个相。INNOV还能用来生成全固态电池的结构模型[8,9]。

图4 INNOV网格划分算法工作流程

此外,该团队还综合利用DoE试验设计(Design of Experiement)、仿真模型和机器学习算法的混合建模方法,来预测材料、电极制造和电池性能之间的最佳组合。即将DoE试验和仿真模型得到的结果,经过一个数据驱动的随机电极介观结构生成器扩大样本,再将这些样本用于训练机器学习算法,以求得到制造工艺参数与电极性能之间的关系。有效评估辊压压力、电极组分和初始孔隙率对极片孔隙曲折度、离子/电子电导率等电极微结构特征的影响,进而发现其对电池电化学性能的作用规律[10]。

中国电池CAE软件的突破口

综合来看,中国电池CAE软件的突破口一方面在于电化学建模逐步深入到电极微观和介观颗粒尺度,这部分国内国外基本处于同一起跑线。另一方面一些相对新兴的数值模拟技术被用来探究介观尺度上的电化学反应过程机理。国内电池CAE软件应当聚焦这两个方面进行突破。同时要使用恰当的模型降阶、时间离散等计算加速方法,兼顾模型的精度和计算效率。

一是不断优化仿真模型及其控制方程,及时跟踪电池仿真在微观、介观尺度上的前沿进展,将精度更好的理论模型内置在软件之中,并开发出适配电池仿真领域的网格划分工具。其次是可以向COMSOL学习,保持软件的开放性,这一点是指在建模阶段仿真工程师可以自定义修改设立控制方程组(偏微分方程组)及其假设条件,而不是只能采用软件内置的方程组。软件不断跟进业界的先进实践经验,通过加强与业界人员的合作来优化迭代自身软件求解器的性能。相较于其他成熟的仿真领域,这一点对于电池领域的仿真软件更为凸显。

求解方法方面注重运用新的求解方法,并将多种数值算法结合起来,比如LBM、DEM、FEM和FVM结合起来,并注重数值计算方法和工程实际业务场景深度结合。同时,工业仿真软件需要权衡精度和效率,这就需要恰当地使用降阶模型、伽辽金投影法、时间离散方法如龙格-库塔法(Runge-Kutta methods)等计算方法,尽可能确保在不损失仿真精度的情况下提高计算效率。

除了理论模型和数值算法,仿真软件还需要注重工程经验的积累,特别是对于电池这一非线性的复杂系统来说。因此,一方面,国内电池CAE软件公司需要在产品功能上加强与实验测试数据的结合,为设计和仿真人员提供更便捷的仿真服务。具体而言,电池仿真通常需要大量参数输入,部分参数需要标定和实验以及文献参考得来,如果积累了大量的真实测试数据,就可以提供一个丰富的数据库,更加方便快捷提供模拟仿真所需参数,避免因为仿真人员标定出现问题带来较大的偏差,进一步缩短设计验证周期。

另一方面,国内电池CAE软件公司需要注重加强与电池企业的合作,更好地积累测试和实际制造的数据,以此优化仿真软件性能,更好地实现设计仿真与制造工艺协同。总之,要充分利用好我国掌握锂电全产业链这一庞大制造规模的优势,因为海量测试和制造数据中蕴藏着巨大的数据优势,利用好这些数据资产,有利于国内电池CAE软件公司加速发展起来。

仿真与测试相结合,数据平台实现研发全流程协同

研发不仅仅是仿真。研发过程中仿真-测试共同产生的海量数据蕴藏着重要价值,因此工业仿真软件不仅仅要沉淀工艺经验知识的仿真数据,还需要沉淀研发管理、设计仿真的数据管理经验,将设计-仿真-测试全流程标准化。

仿真软件公司介入研发测试数据管理具有重要意义:仿真-测试综合服务有利于为客户提出更多有价值的研发建议,提高客户粘性;可为未来引入AI和计算材料学方法打下良好的数据基础。

在提供研发数据治理、电池电化学参数、表征数据、测试数据和材料等数据体系化存储功能的基础上,更重要的是,国内电池仿真软件公司还可以为企业提供一个统一的研发数据管理分析平台。

研发数据分析平台可以为用户提供自动化、标准的测试和仿真分析报告,帮助电池企业实现电池研发数据的全过程追溯,以及跨部门、跨组织的研发协同。企业可以通过数据平台对测试过程数据和结果数据进行分析和规律挖掘,尽可能地运用AI等技术提炼出电池内部机理规律,缩短电池的研发周期。

同时电池仿真软件如果能够帮助企业有效管理研发所用到的材料数据,将大大减轻企业仿真负担、提升仿真精度。因为电池研发也会涉及到种类繁多的金属和非金属材料,不同供应商提供的同种材料、不同工艺制备出来的同类型材料都可能在材料属性特征上存在差异,加上掺杂、包覆等多种工艺,使得电池材料的管理也非常复杂。

仿真软件公司通过综合企业内部的试验、设计、历史积累数据和企业外部材料信息数据资源,帮助企业打造一个企业级的电池材料数据管理系统,可以帮助企业更加方便地获取准确的材料数据,有效提升企业电池研发仿真精度与效率。

光明在前,道阻且长

电池仿真技术无论是在理论上还是数值模拟方法上都存在拓展的空间,这就为国内电池仿真软件发展提供了技术研发上的条件和空间。而国内电池全产业链的庞大制造规模优势,潜在的测试数据规模优势,也为国内电池CAE仿真软件的发展提供了丰厚的土壤。新兴制造业发展势必带来新产品和新工艺的开发,进而产生新的设计和仿真需求,为促进仿真软件的发展提供了市场条件。从这个角度上说,电池仿真是国内CAE仿真软件的一个突破口。

目前国内已经出现一些电池仿真软件公司,如易来科得、深势科技、屹艮科技、鸿之微、海仿科技等。

工业仿真软件发展周期长、开发难度很高,以多物理场仿真软件COMSOL公司为例,公司在1998年发布了COMSOL Multiphysics的首个版本,迭代发展到今天也已经走过20多年。开发工业仿真软件需要数学、物理、化学、流体力学、材料科学、计算机技术等众多基础科学和工程科学的科技人才。而且工业软件只有迈向高端这华山一条路可以走,工业仿真软件企业需要从创立之初就秉承着研发高端技术产品的信念,才有可能从小到大、从弱到强发展起来。

实现电池领域的多尺度多物理场耦合仿真道阻且长,需要多学科人才、知识积累乃至多个细分软件工具的融合,希望未来国内能有越来越多的公司、人才投入到电池仿真领域中来,一起汇聚成为电芯设计仿真领域磅礴的中国力量!

点赞人: L. joker