时间:2021-12-28 来源:转载于:e-works数字化企业网

随着现代科技的快速发展,制造业正向智能制造大步迈进,而热加工工艺作为其中的关键环节被日益关注。本文介绍了金属材料及其合金等热加工工艺的内涵,分析了重大装备产品中材料、结构与使用环境设计对热加工工艺技术的需求变化。结果表明,针对热加工过程,利用CAE仿真技术并结合实验验证,构建制造领域知识库,为智能制造提供强大数据支撑,可将现行的热加工工艺水平整体提升1~2个等级。CAE技术应用能使热加工过程中的材料利用率(加工去除率)、生产效率(人均生产率)、废弃物排放量(环境友好性)、能源消耗量(资源可承受性)等指标有效得到提升,并缩短重大装备产品的研发周期,对我国制造业实现高效、绿色、低碳的高质量发展具有重要意义。

1 热加工工艺概述

1.1 热加工工艺的内涵

科学技术的不断进步推动了我国金属材料(金属及其合金、复合材料)热加工工艺技术的发展,而金属材料的热加工工艺和技术直接决定了成型产品的实际质量。在金属材料热加工过程中,其原材料及人力的浪费以及加工过程当中造成的高能耗、高污染等是热加工工艺技术亟待解决的问题。

一般热加工工艺的定义是输入一定条件对材料进行加工处理的方法,主要通过力场或温度场,或者二者耦合作用,再辅助以其他场的作用,改变材料的形状与尺寸,并控制着甚至改善零件的最终使用特性(如图1)。因为在成形过程中,材料经液态流动充型、凝固结晶、固态流动变形、相变、再结晶和重结晶等多种微观组织变化及缺陷的产生与消失等一系列复杂的物理、化学、冶金变化而最后成为毛坯或构件。材料经热成型才能成为零件或毛坯,热加工不仅使材料获得一定的形状、尺寸,更重要的是赋予材料最终的成分、组织与性能。传统的热加工工艺设计都是由技术人员根据自身经验预设,不可避免地存在一些问题:对工艺设计人员要求高;工作量大、效率低下;CAD工艺设计工程师之间难以实现信息共享和保证数据的准确性。因此,热加工工艺CAE仿真技术应运而生,优化热加工工艺方法及工艺参数已成为制造过程的重要内容。热加工工艺在工业领域影响最为广泛,目前还延伸到民用如生物医用等多个领域。

图1 热加工工艺的基本内容

1.2 重大装备元器件的工艺特点

以船舶工业为例,船用结构件由于具有超大尺度、形状复杂的结构特点,又具有海洋环境、高温腐蚀等使用工况,及单件小批量生产的生产组织特点,因此船舶结构件的成形工艺具有鲜明的行业特色。

1.2.1 船体材料、工艺的发展特点

船体材料一般采用船体高强钢,为板类、管类型材,以曲面成形、焊接成形、弯曲成形。美国上世纪60年代开发了HY-130(屈服强度为890MPa),但焊接工艺(裂纹问题)直到1992年才得以解决,具备建造条件;日本上世纪80年代开发成功NS110(屈服强度为1087MPa),有力支持了其潜艇潜深从150m(NS30型/σs294MPa)提高到500m以上。我国船体结构钢从仿制到研制已形成390MPa级、785MPa级(相当于美国的HY100),基本满足舰船使用要求,国产化率达到95%以上,但仍有特种钢需进口,主要是满足-60℃的F级高强钢,屈服强度超过690MPa的超高强钢、殷瓦钢和双相不锈钢等,但性能差距约100MPa,配套焊接工艺、焊丝等尚有差距。

1.2.2 动力系统材料、工艺的发展特点

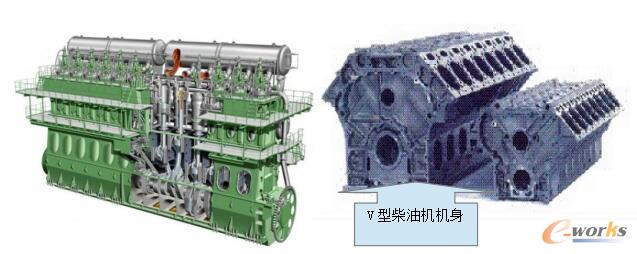

船用动力系统为燃气轮机、柴油机,其主要零部件为燃机涡轮盘、叶片;柴油机机身、缸盖、曲轴、连杆等。成型工艺为铸造成形、锻造成形、焊接成形。柴油机结构材料大多采用钢铁材料,机身、缸盖、活塞等多为合金铸钢、铸铁或铸铝;曲轴、连杆、凸轮轴等多为合金钢。我国船用柴油机(图2)多为引进许可证生产,结构件材质基本与国外相同,但在金属液纯净度、球铁的球化率、球化等级方面与国外差一个等级。

图2 船用柴油机及其机身铸件

1.2.3 推进系统材料、工艺的发展特点

船用推进系统为轴系、舵系、螺旋桨推进器等,主要零部件为轴类、舵、挂舵臂、螺旋桨等;成型工艺为铸造成形、锻造成形。我国12000TEU集装箱船螺旋桨轴尺寸全长近15m,法兰直径为φ1.6m;材质为合金钢,钢锭重达185t,锻件重约115t,成品重量为95t(图3)。国外原材料供货渠道和材料质量稳定,炉前分析手段齐全,合金钢精炼多用AOD、VOD等设备,采用金属过滤技术及CAE设计分析。AIR加工技术公司开发出一种碳纤维环氧复合材料螺旋桨,这种螺旋桨的桨叶由碳纤维和环氧树脂模制而成,可使推进效率提高3%~10%,减重25%~35%,降噪约5dB(相对金属桨);国内机械科学研究总院先进制造技术研究中心开发的数字化无摸铸造设备依据三维模型,对砂型直接切削加工,实现铸造砂型(芯)的无模具制造,制作一套柴油机缸体砂型加工时间不到100h、直接成本仅1万元,有效缩短产品制造周期、提高了铸造过程的柔性化。

图3 超大型集装箱船螺旋桨及桨叶铸造工艺仿真

1.2.4 表面清洗防腐工艺技术的发展特点

利用高能束、喷涂等表面技术对产品进行再制造,成本仅为新品的50%、节能60%、节材70%。我国目前表面改性以电镀、磷化、涂装等工艺为主,先进的气相沉积、高能束表面改性、激光熔覆(增材制造)、微弧氧化等技术落后于国外约10年,存在改性层质量差、厚度薄、与基底间结合弱等问题,且镀层单一。美国BORIDE公司研制了一种转角型喷嘴,它可以使裹挟在压缩空气中磨料流发生转向,在法兰背面、桁架刚结构等表面不易清除的部位进行清理。与海绵磨料相比,PAN公司的植物性磨料不但是软性磨料,而且清理能力极强,这种磨料对环境无害。我国的清洗研究起步较晚,针对海洋领域主要研究一般工业清洗领域,它包括船体、装备外表面等的清洗,正常只能去掉比较大块的污染物。经历过航运后,船体上往往会粘附大量藻类、牡蛎、贻贝和藤壶等生物或杂质和微生物,严重影响船体的使用寿命和航行速度,常使用高压水清洗技术来有效清理这些杂质和污垢。基于高能速的水射流冲击物体表面,可完成清洗、打磨等一系列加工。因此,考虑以最小的能耗实现清洗任务,尽量保护防腐涂层和基体的完整性和可靠性。

目前船舶行业大型结构件以黑色金属材料为主;轻质结构件采用铝合金、钛合金等;热端部件采用高温合金。结构特点有尺度和复杂程度的变化,随着船舶向大型化、集成化发展,决定了其结构件具有大尺度特点,如螺旋桨、推进轴系、阻拦装置的弹射缸体等;现代船舶动力以燃机、柴油机为主,推进以螺旋桨为主,驱动机构以液压为主,决定了其结构件具有高复杂度特点,如高温叶片/涡轮盘、柴油机机身/缸盖、螺旋桨、液压件等;使用工况为海洋环境,装备的元器件需要耐压、耐高温、耐腐蚀。

1.3 制造业的发展阶段

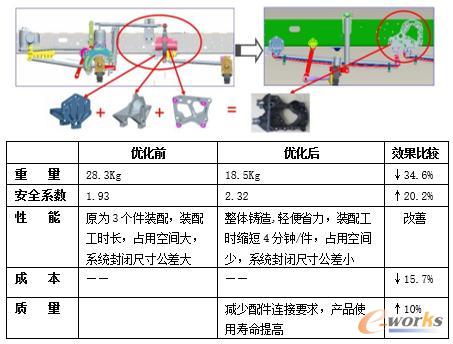

一般按照数字化、信息化、智能化评价将工艺水平分为五个阶段:即手工操作为第一阶段;机械化(人工控制)为第二阶段;机械化(数控)为第三阶段;智能化(初步)为第四阶段;智能化为第五阶段。最高阶段的智能化即对应目前的智能制造(Intelligent Manufacturing,IM)。我国制造业的发展参差不齐,发达国家在数字化、信息化、智能化方面投入早、力度大,目前工艺水平处于第四和第五阶段;国内的一些大型企业在数字化、信息化方面投入较大,目前也接近第四和第五阶段;而国内有些中小型企业是处于第一到第四的混合阶段。因为传统的铸锻件试制和生产,没有现在的先进仿真手段,只能凭借经验一遍遍的试验不同的工艺方案(试错法),进行不断的改进,直至成功。如铸造行业,应用先进的铸造模拟软件进行铸造工艺仿真分析,彻底改变过去那种“睁眼造型,闭眼浇注”的被动落后生产技术状况,成为现代铸造发展的一个重要方向。精密化、复杂化、整体化、轻量化是热加工件的发展趋势(如图4),对应的热加工工艺数值模拟技术也逐步被深入采用在产品创新中。

图4 某车桥悬置-转向架的轻量化设计

2 热加工工艺CAE技术的应用

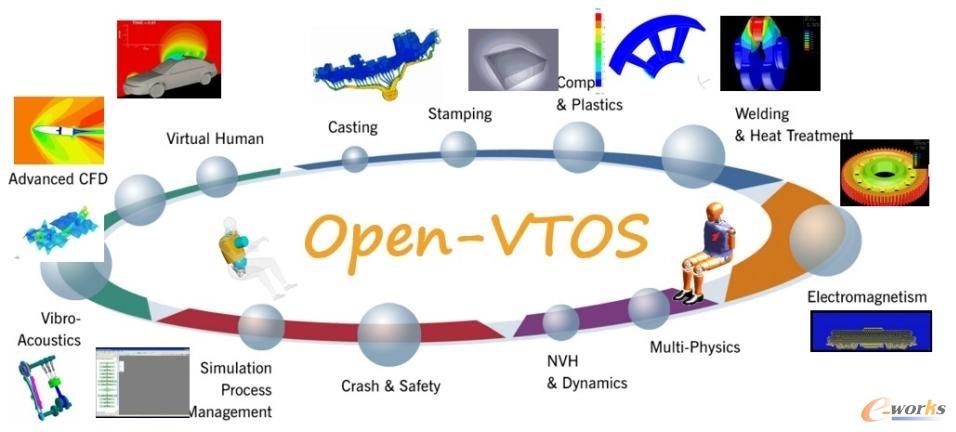

CAE工艺模拟技术(图5)可以将“隐患”消灭在计算机虚拟加工的反复比较中,从而确保关键大件一次制造成功。CAE技术涉及到多种学科,目前采用高性能计算(HPC)进行多学科多物理场多尺度计算,能够直接定量地指导材料热加工过程,体现了基础学科、高新技术与材料热加工学科三者之间的有机结合,因为金属材料热加工是材料与制造两大行业的交叉和接口技术,关系到装备的使用性能与寿命。

图5 制造业正在应用的CAE技术

2.1 国内外CAE技术的应用对比

根据2019年机械科学研究院、机械部先进制造技术研究中心梳理的国外材料热加工工艺模拟技术考察报告可知,发达国家应用热加工工艺CAE技术提升其研发能力已很广泛。如俄罗斯Quntor公司采用数值模拟方法优化锻模,达到了提高模具寿命、改善零件精度的目的。据美国净成形工程研究中心(NSW/ERC)的研究,模锻数值模拟占到工作量的比例为60%、管件液压成形40%;对于软件由于简化而导致误差过大时,通过实验或物理模拟(工艺模拟实验+工艺实际验证同义于“数字孪生”)进行修正。一旦确定误差并加以修正后,应结合工程实践进行应用,发挥数值模拟的作用,节省实验花费。由于铸造、锻造、焊接、增材及热处理软件融合了前端可行性评估、几何和过程优化,以及详细的过程验证于一体,可以通过瞬态的模拟,可以得到如焊接过程的温度场、相变、变形、屈服应力、塑性应变、残余应力等。

由于热加工过程中的材料利用率(加工去除率)、生产效率(人均生产率)、废弃物排放量(环境友好性)、能源消耗量(资源可承受性)等指标关系到企业的可持续发展,以铸造行业为例,将国内外铸件的生产进行了统计与对比:

(1)材料利用率(加工去除率):我国铸件毛重比国外平均高出10%~20%,铸钢件工艺出品率平均为55%,国外可达70%;后续机械加工量比国外高出1倍以上;螺旋桨等船用大型有色铸件的工艺出品率为70%~80%,材料利用率(成品重量/毛坯重量×100%,下同)一般为85%~90%;柴油机机身、缸套等大型铸铁件工艺出品率一般为73%~80%、材料利用率一般为65%~70%;轴承座等大型铸钢件工艺出品率一般为52%~56%、材料利用率一般为50%~60%。

(2)生产效率(人均生产率):发达国家铸造企业自动化程度和规模集中度高,铸铁企业年产量一般在8900t/年以上,铸钢一般在3800t以上,分别为我国的7倍和4倍以上;人均生产率很高,如日本人均产量约150t/人年。

(3)废弃物排放量(环境友好性):我国铸造行业每生产1t合格铸件,大约要排放粉尘45kg;废气1000~2000m3;固体废弃物1.5~1.7t;整个铸造行业2019年排放污染物总量约为粉尘150万吨,废气300~580亿立方米,废砂3700~4500万吨,废渣800万吨。发达国家生产1t合格铸件的三废排放量约是我国的1/9。

(4)能源消耗量(资源可承受性):2019年我国铸件总产量9800万吨,据估算,需金属材料9800万吨,造型材料10600万吨,各种耐火材料5100万吨,其他辅助材料2800万吨,总计需要各种原辅材料1.9亿吨。

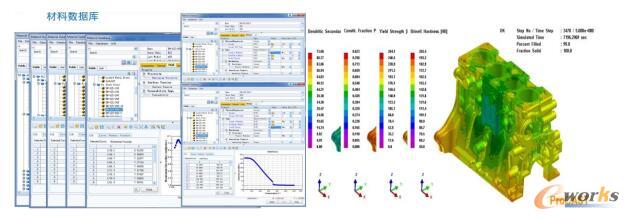

2.2 基础数据支撑CAE应用

为了提高工艺稳健性,发达国家普遍采用数字化工艺仿真+半实物/数字化验证环境方式,利用准确可靠的CAE软件和比较完善的数据库、知识库,进行可视化工艺设计,实际投产时绝大部分的缺陷隐患已经消除,只需有限数次的工艺验证解决遗留问题,从而工艺稳健性得到极大保证。知识工程应用在重大装备零部件的设计与制造过程中,基础数据支撑CAE技术稳健发展。热加工工艺CAE软件一般都各自包含多种合金在模拟时所需参数的材料库,并可以进行其他合金材料库的扩充。但对于具体的材料,需要实测准确的化学成分,而不是相近材料牌号或名义化学成分,因为名义成分中元素含量是一个区间范围,因此,实测数据是实验的基础,无论实物实验还是仿真实验,都需实测材料的元素组成及准确的成分含量;之后需要设计实验方案进行实物实验(传统的正交实验法、均匀设计等),采用热分析(DSC)等获得准确的物理化学性能。检测材料的物性参数时,首先应识别材料的不同处理状态(铸态、热轧态、淬火态、调质态、激光快速成型SLM态等),并获得对应材料的力学性能(室温与高、低温条件下的弹性、强度、硬度、塑性、韧性、疲劳、断裂等指标)等,分析材料的组织(物相,有无细化、强化、析出等),结合CAE技术可将实物实验有限次得以扩展并构建海量的连续数据,对材料的成分、组织与性能建立一定的关系(如图6)。

图6 材料数据库技术应用与微观组织控制

基础回归使CAE由“仿”到“真”。“真”既体现为仿真的精度高,是现场的真实复现,又体现在仿真实验与实际的制造过程并行乃至同步,逐步替代现场有些实验,进而可有效指导现场达到智能制造。如对于铸造生产中的许多问题,特别是铸件缺陷分析,采用传统的分析方法往往难以解决,需要依赖工业专家的专业知识、经验和技能,许多厂家已经在铸造生产中加以应用专家系统。铸造生产过程质量控制困难,影响因素很多,因而要求处理的信息量大。专家系统可以与铸造工艺CAD/CAM和铸件凝固模拟技术联合使用形成海量数据的专家系统,可以通过Internet网络,实现资源共享、多专家协同工作、远程咨询、诊断等。专家系统除了对产品质量进行控制外,在生产计划、调度、成本分析、教育培训等方面仍有较大发展空间。

3 结论

(1)重大装备的研发推动着热加工工艺技术的飞速发展。新材料的不断涌现需要更先进的成型工艺方法与精确的工艺参数,当前关键元器件等卡脖子产品的研发迫切需要掌握CAE技术实现控形控性一体化。

(2)CAE技术的关键是数据库。领域知识、实验验证及成果技术等构建的数据库可为智能制造提供强大的数据支撑,专业数据库可助力我国热加工工艺整体水平的提升。

(3)有限次的CAE实验与现场实物验证两者协同乃至同步,可构建产品热加工工艺数字孪生实验室,使制造业朝着高效、绿色、低碳的高质量方向发展。

点赞人: 王王木木 且听风