时间:2021-07-30 来源:搜狐

在传统的手机制造业里,工程师是怎么做手机外壳呢?

首先由设计人员进行产品设计,达到各项功能要求,完成几何构型;其次依据构型设计模具,接下来完成注塑、开模,完成打样;最后对样品进行一系列的测试,包括结构、强度、疲劳以及热分析,跟进测试结果找出设计缺陷,并返回去修改产品设计,再完成一轮试制打样和性能检测及修改过程。这样的过程一般会重复多轮。在这一系列的过程中,最耗时、花费最高的地方就在于打样试制以及性能测试环节。

现代CAD、CAE技术的日趋成熟,为手机设计带来了福音。手机是由上百个零配件组成,CAD技术可以确保快速3D构型完成上述产品设计环节;CAE技术可以对3D模型开展各类力学性能仿真计算,模拟实物测试;CAE技术还可以模拟注塑过程,对模具设计的性能进行评估,帅选出优秀的模具方案。通过CAE仿真模拟,可以给出外壳在不同外加载荷条件下的结构性能,检查复杂手机模型的结构、部件变形及材料失效处,进行原因分析,提出并实施优化方案。仿真分析可以有效地避免过多的打样试验,可以丰富测试内容,并极大地缩短研发周期,最终成功地将产品推向市场。

一、利用仿真技术提升手机外壳注塑成型工艺

手机外壳通常由四大件:面壳(上前)、面支(上后)、背支(下前)、背壳(下后)和一些小件,如电池盖、按键、视窗、卡扣、防划条等组成。这些组件在结构设计中需要充分考虑到互配性,以及与电路板和电池等部件的装配。在结构设计中需要考虑很多相关问题,如材料选用、内部结构、表面处理、加工手段、包装装潢等。CAE软件可以对最佳浇口位置、流动分析、缩短成型周期、翘曲分析等进行有限元分析,以此实现精准预测实际生产的产品的短射位置。还可以解决因热固性塑料的反应过程较热塑性塑料复杂而导致的外壳模型成型困难的问题,最终调成出最佳的设计及成型参数。

二、利用仿真解决壳体在跌落中破裂的问题

1、仿真分析

在开展分析前,首先要进行有限元建模,由于手机内部结构非常复杂,网格设计非常讲究,这需要专业人士参与。在HyperMesh环境下,一般一个完整的手机结构分析需要需要3个前处理人员10-15天的工作量。通过元王手机前处理软件进行自动网格生成,可将这个周期缩短到1天。

从以上云图可以看出,手机壳体在跌落过程中应变较大(灰色区域),有断裂风险。

2、实测结果

实际测试结果也证实了仿真的结果,在拐角处出现了破损。

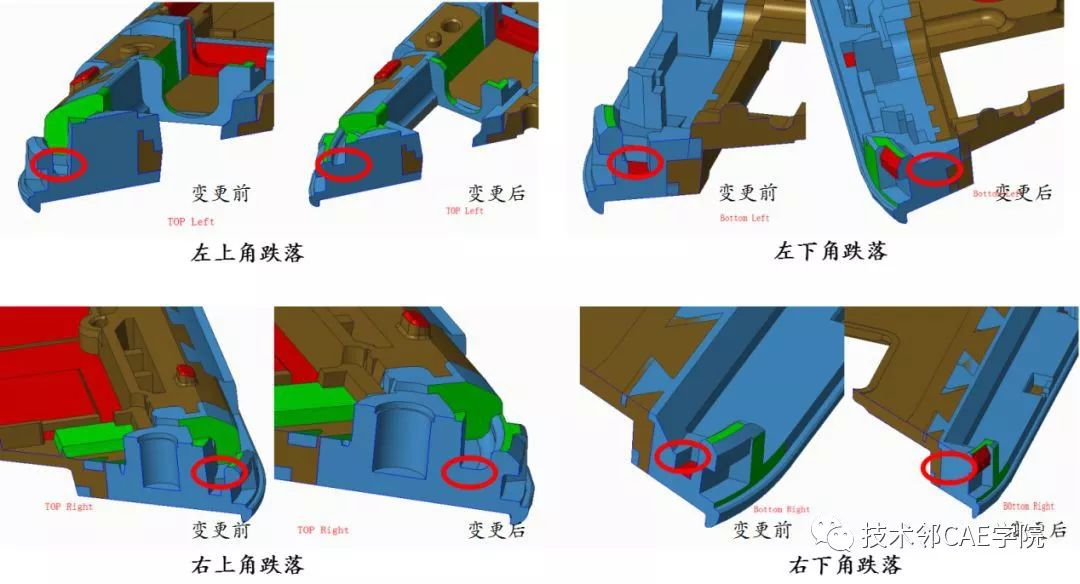

3、设计变更

依据上述结果设人员可以采用修改外形或加厚易破损位置壳体厚度等手段来降低甚至避免破损风险。

从以上图片可以看出,手机前壳由原来较薄的壁厚变为较厚的壁厚。

移动市场竞争激烈,消费者需求不断变化,如何以独特别致的设计在众多产品中脱颖而出,赢得消费者的喜爱,一直是手机制造商重点关注的问题。但是,因为手机产品的复杂程度比较高,外型设计有一定难度,外壳成型中常常遇到缝合线、翘曲、和短射等问题,使新产品之设计开发周期压缩受阻。合理运用CAE技术与工程经验相结合,可以有效地解决一些技术上的难点和问题,降低开发成本,缩短开发周期,从而提升产品的市场竞争力。

点赞人: yzh