时间:2024-07-05 来源:转载于:e-works

1 概述

依据测试某SUV加速噪声的试验数据,本文主要论述一个整改加速噪声的问题。该加速噪声问题为该SUV在1500rpm时存在低速轰鸣,车内噪声峰值处于50Hz处,针对该问题进行CAE整车加速噪声优化分析工作。通过对车体大面板、底盘的排查,进而进行CAE优化,完成整改工作。

2 问题原因

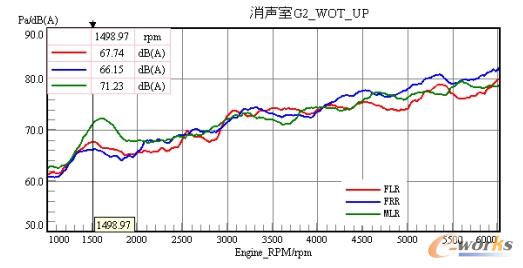

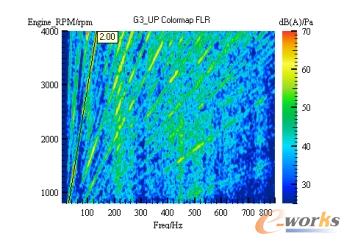

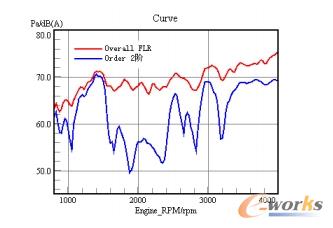

试验部门测试某SUV加速噪声试验,反馈该SUV在三档加速1500rpm时存在低速轰鸣(见图1)。查看车内噪声瀑布图(见图2)得出,二阶在1500rpm左右能量较大。结合频谱图(见图3)显示1500rpm峰值,主要是由二阶贡献。综上,解决该问题需要在车内噪声50Hz处进行CAE整车加速噪声优化分析工作。

图1 加速噪声Overall图

图2 车内噪声瀑布图

图3 频谱图

2 有限元模型的建立

2.1 网格划分

整车模型及声腔模型(见图4)。

图4 整车及声腔有限元模型

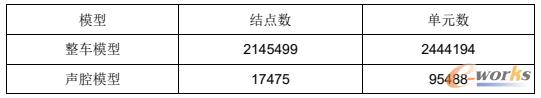

对整车进行网格划分。结点数和单元数见表1。

表1 整车的结点数和单元数

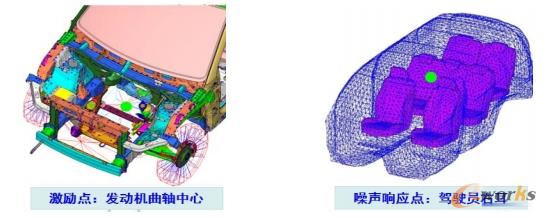

2.2 整车有限元模型响应位置

整车激励位置发动机曲轴中心,整车响应位置在驾驶员右耳处(见图5)。

图5 整车驾驶员右耳处响应

3 分析结果

驾驶员右耳处声压级结果显示噪声响应在1500rpm时存在峰值,与试验测试数据基本吻合(见图6)。

图6 整车驾驶员右耳处响应

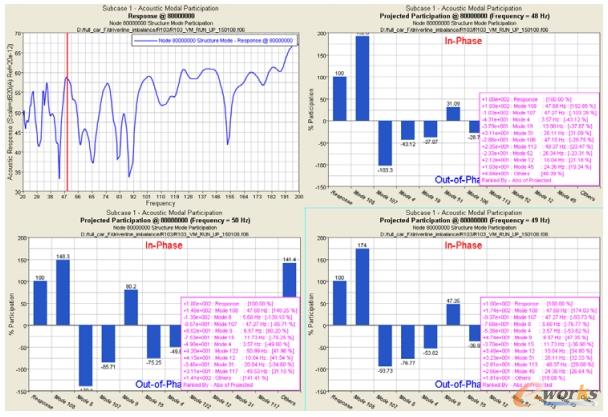

4 问题排查

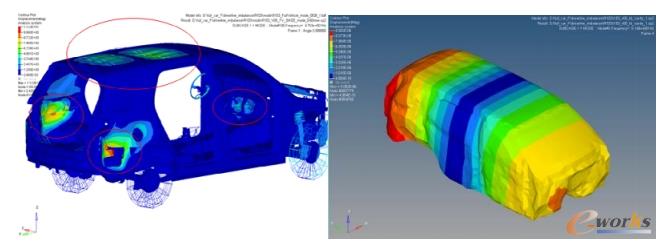

对该SUV加速噪声在50Hz出现峰值的情况进行模态参与因子分析(见图7),推断产生1500rpm峰值的原因为车身大面板模态47.63Hz与声腔51.40Hz模态耦合共振造成,大面板包括顶棚、前壁板、后侧围(见图8);或由传动轴与后桥整车局部模态48.56Hz造成(见图9)。

图7 模态参与因子

图8 整车模态47.63Hz与声腔模态51.40Hz

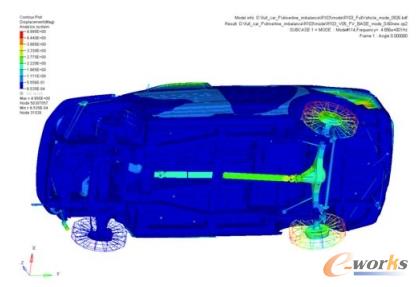

图9 传动轴与后桥整车局部模态48.56Hz

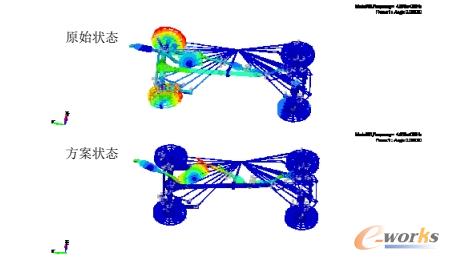

4.1 排查底盘

在底盘简化模型中,将传动轴中间支撑衬套Y向刚度14N/mm提高至1.4*10^7N/mm,传动轴与后桥模态由46.69Hz升高至56.20Hz,该模态已与50Hz处模态避频(见图10)。整车使用该方案后,加速响应结果在50Hz处没有改变。故该问题非整车传动轴与后桥局部模态48.56Hz造成。

图10 底盘简化模型传动轴与后桥模态46.69Hz

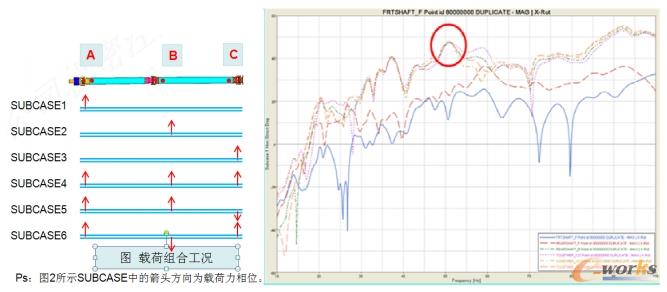

因为传动轴不平衡也会造成一定噪声响应,于是考察由于传动轴不平衡的各个工况下的车内噪声振动响应。计算结果显示传动轴不平衡在3、4、5、6工况下,50Hz处存在一个峰值,针对该峰值进行排查(见图11)。

图11 传动轴不平衡分析的工况及分析结果

传动轴50Hz处,3档变速器比1.752,对应的发动机转速5256rpm,非1500rpm;在发动机1500rpm时,根据3档的变速比1.752推算,传动轴转速一阶频率为14.27Hz,得出非传动轴不平衡问题。

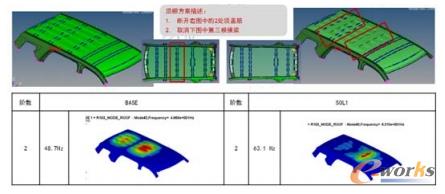

4.2 排查顶棚

顶棚方案思路为先优化顶棚截取模型的相关模态,使得顶棚截取模型48.7Hz提升至63.1Hz,与整车47.63Hz模态避频(见图12)。在整车模型上进行验证50Hz处峰值上升1dBA,48Hz处顶棚模态消失,得出整车顶棚局部模态非主要贡献振型。

图12 顶棚接取模型模态原始与方案对比结果

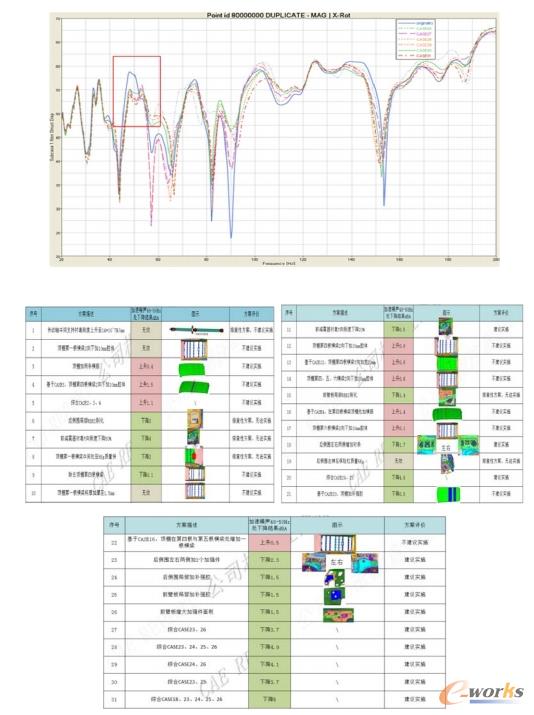

5 优化方案

综合上述的排查,得到的前壁板、后侧围这两个面板是50Hz处整车加速噪声的问题面板。制作单独5个有效方案:CASE18后侧围增加衬条;CASE23后侧围加2个加强件;CASE24后侧围局部加补强胶;CASE25前壁板局部加补强胶;CASE26前壁板增大加强件面积(具体方案下降结果见表2)。综合方案CASE31整车噪声50Hz处下降5dB(A)。

表2 具体描述优化方案共31个

本次分析根据发动机加速状态下的缸压测试数据,基于整车模型进行加速振动噪声分析。当该SUV发动机加速激励时,采纳最佳优化方案后在1500rpm加速噪声峰值可下降5dBA。

6 参考文献

[1] 庞剑、甚刚、何华编 《汽车噪声与振动——理论与应用》 北京理工大学出版社 2005

[2] 刘显臣 编 《汽车 NVH 综合技术》 机械工业出版社 2014

来源:转载于:e-works

回复: