如何准确模拟接触问题

责任编辑:

李宛倩

时间:2024-02-25

来源:转载于:H.Sönnerlind COMSOL

责任编辑:

李宛倩

时间:2024-02-25

来源:转载于:H.Sönnerlind COMSOL

COMSOL Multiphysics® 内置了许多提高结构力学接触仿真能力的功能,它们可以帮助您模拟那些相互接触后就黏在一起的物体(黏附),以及相互分离的物体(剥离),包括完整的内聚力模拟。本文我们将一起学习如何使用 COMSOL Multiphysics 来处理上述情况。

使物体相互黏结:如何模拟附着力

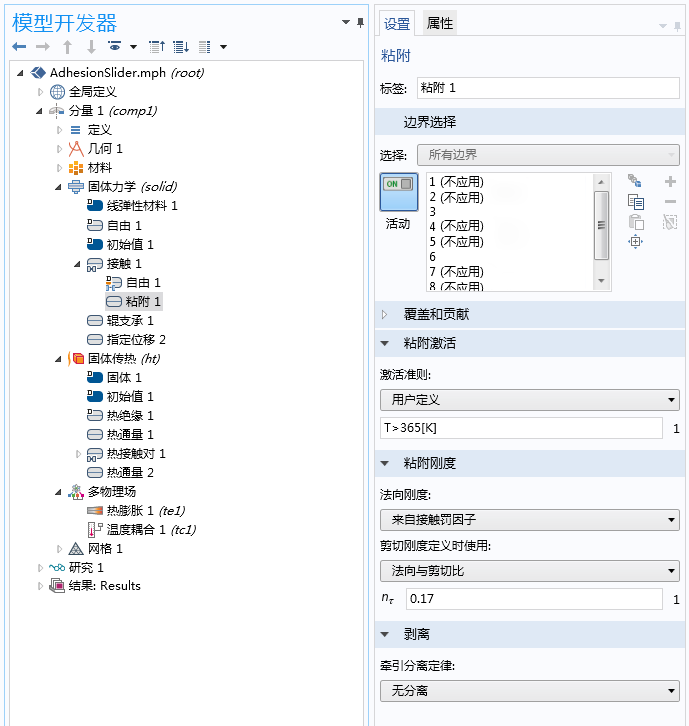

当对物理上分离的固体施加压缩力,使它们紧紧地压在一起时,边界上的机械接触就会使固体发生变形,从而使接触边界吻合。如果施加的是将域分开的拉力,就不会产生接触。这种效应可以通过 COMSOL Multiphysics 中传统的接触建模功能来模拟。如果物体黏在一起,说明它们支持拉伸力或附着力。事实表明,在模拟与接触和黏附现象有关的力时,需要格外注意切向上的力。接触的物体可能存在三种“相切状态”:无摩擦滑动、有摩擦滑动和摩擦黏接。除此之外,另外一个复杂的问题是,在一些接触过程中,只有某些物理条件得到满足时,两个边界才会开始黏附。例如,黏附材料只有在超过特定温度时才会固化,进而有效黏附。不过,借助 COMSOL 结构力学模块中的黏附与剥离功能,就能准确表征上述所有现象。我们以用胶水(真实的胶水或者具有相似功能的物体)黏接起来的两个固体零件为例来说明。COMSOL Multiphysics 中新的黏附节点是连接两个边界的关键,您可以在模型开发器中的模型树接触节点下找到这个子节点。要在接触建模中使用黏附子节点,必须先勾选罚函数选项。罚函数的作用可以看成使用一个刚性的单向弹簧对来模拟接触。当两个边界相互挤压时,它们之间会形成一个虚拟的弹性薄层。激活“黏附”模式后,弹簧被切换为双向,并具有切向刚度。如果两个边界之间存在真实的黏附层,可以参考真实的材料数据来确定刚度。否则就采用一个高刚度值将两个边界虚拟焊接在一起。当涉及描述两个层之间的黏附现象时,您可以在以下 4 个准则中进行选择:超过一定的接触压力时

两个边界彼此在一定距离之内时

从分析的最初阶段开始

满足用户自定义的布尔表达式时

发生黏附行为时,圆柱体的应力和变形。

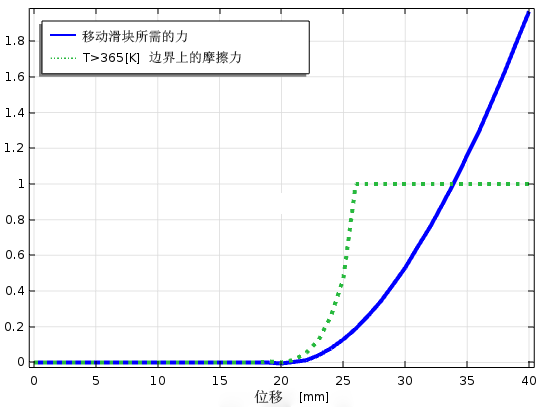

首先,让我们仔细观察一下上方的动画:一个圆柱被压向一个柔性支撑后再向上回复。动画中的接触是通过由接触压力触发的黏附行为来模拟的。在圆柱体向上回复运动的过程中,支撑基础被向上拉起。由于柔性基础必须保证圆柱的曲率恒定不变,所以圆柱下方的弯曲应力在向上运动时几乎保持不变。另外,还可以观察到,边界上的应力主要集中在由黏附转向非黏附状态过渡的部分。在真实应用中,此效应会导致黏附层发生部分剥离,这一点我们将在下文中解释。软件允许用户自定义黏附准则,这为接触建模提供了非常大的灵活性。比如说,您可以模拟需要特定的温度或时间才能固化的胶水。让我们来看另一个案例。在下列案例中,以恒定的速度沿着一个较大的基础拉动滑块,同时从室温开始对整个装配体进行加热。选择黏附开始的激活准则,使接触边界的温度需高于 365 K。下面的一组图中突出显示了示例中的几何结构及其边界条件,并应用了用户自定义的黏附激活准则。机械边界条件(三个边界上的辊支承,滑块一侧的限定水平位移,以及滑块与基础之间的接触)。

热边界条件(滑块顶部与基础底部的对流热通量)。绘图模拟了两个零件之间的热接触。

输入一个用户自定义的黏附激活准则。

当进行瞬态分析时,只要接触边界的温度低于 365K,移动滑块几乎不受到任何阻力。一旦温度达到 365K,就会产生弹性黏接,因此继续移动滑块就需要施加更大的力。使用彩色表示域温度的瞬态分析。绿色等值线表示温度为 365 K 的黏附温度。箭头表示移动滑块所需的力。

剪切应力与界面温度绘图。

还有一点需要注意,这个模拟通过两个零件之间的热阻与接触压力的函数,来包括模型树中的热接触对节点。由于垂直方向的热膨胀受到阻碍,接触压力会随着时间增加。因此,仿真开始时两个零件之间的传热相对较小。使物体分离:如何模拟剥离

到目前为止,我们已经讨论了如何将两个边界黏接在一起。此外,您还能模拟此过程的相反情况:用足够大的力将两个边界拉开。我们可以通过黏附子节点中的剥离选项,对这类现象进行控制。剥离设置。

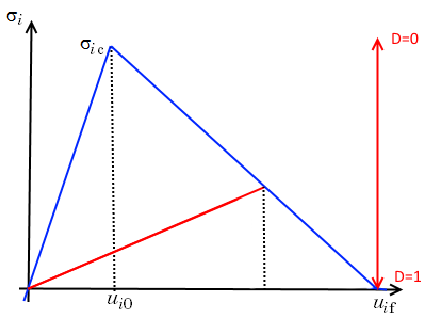

您可以使用新的剥离功能模拟两层结构之间的剥离,还可以描述连续性材料的裂纹扩展现象。对于后者,我们必须先了解裂纹路径才能够进行分析。内聚力模型(CZM)就是基于以下应用条件建立的材料模型:黏接层的应力随着边界分离距离的增加而增大。

在两个边界的分离距离到达一定程度之前,黏接层表现出线弹性行为。

在物体的弹性变形达到峰值后,应力随着进一步变形而减小。

消耗完一定的能量后,两层之间的黏接将彻底断裂。

如果在黏接完全断裂之前卸载载荷,层结构将被视为受到损坏,其弹性刚度将随之减小。

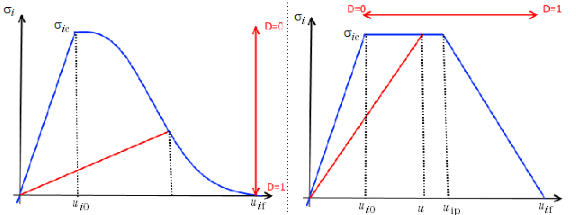

下图显示了在纯拉伸情况下法向应力与边界分离之间的关系。需要输入的数据包括最大应力

和蓝色曲线下方的面积,后者可以解释为能量释放率。红色斜线表示弹性路径,出现在部分受损结构卸载应力后。

线性分离定律中应力与边界分离的关系。

剪切应力与剪切变形的关系曲线与上图类似。因此,对于纯剪切和纯拉伸情况,剥离行为被单独定义。对于更为普遍的情况,则采用混合模式的分离定律。从本质上来讲,该定律提供了两类基本情况的权重,类似情况还包括如何将有效应力用于塑性的多轴应力状态描述。针对不同的本构定律,您可以从三个选项中做出相应的选择。除了上图绘制的线性分离定律之外,也可采用多项式定律与多轴分离定律。

分别显示了多项式定律与多线性分离定律。

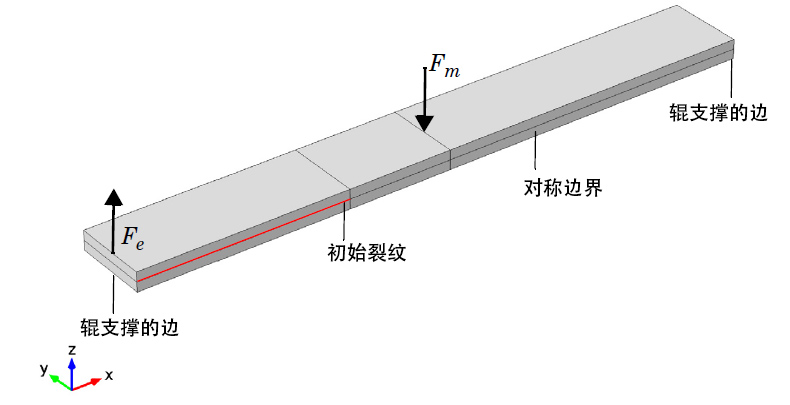

为了演示如何模拟剥离行为,我们使用 COMSOL 案例库结构力学模块分支下的层压复合材料的混合模式剥离教程模型为例来说明。这个案例模拟了混合模式弯曲(MMB)测试的实验装置,目的是测试研究层压复合梁的剥离行为。在该几何结构中,我们能够创建定义清晰的拉伸与剪切混合状态。

用于 MMB 测试的样本的几何结构。

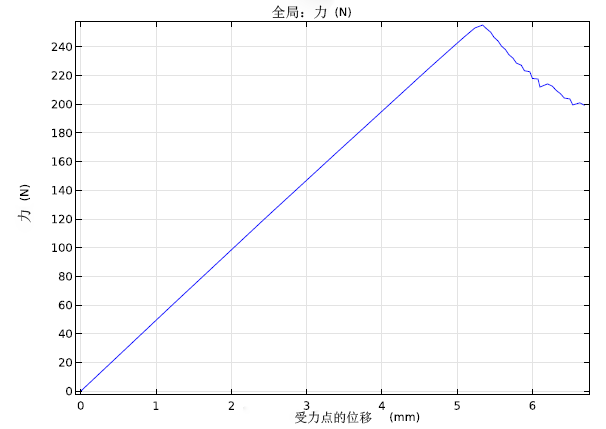

如下图所示,在测试过程中,当载荷超过临界值,初始裂纹开始扩展。结构随着裂纹的增长变得更加柔韧,从而使力减小。

梁外缘上的力与位移的比较。

在这里,必须在位移条件受到控制的前提下进行物理实验与仿真,否则一旦载荷达到峰值,裂纹增长就会变得不稳定。上层结构内的有效应力与施加于梁外缘的力。随着载荷的减小,剥离行为清晰可见。变形具有实际的尺度。

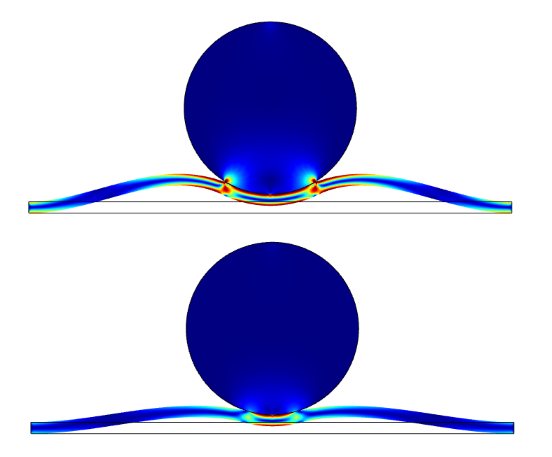

在这个示例中,我们从开始仿真时便施加了黏附作用带来的影响。需要注意的是,仿真虽然不包含实际的黏接过程,但可以将两种效应结合在一起。在本文的第一个示例中,黏附层的一端明显承受了极大的压力。如果我添加一条剥离规则,情况会怎样呢?下图显示了由此得到的最终仿真结果。分离行为导致层结构的黏附程度变小。在转折点上以及在回复运动过程中,两个研究的结果一致。不过,之后黏附层的压力超过了剥离极限并导致接触消失。

仅施加黏附作用后的最终仿真状态(上图),以及黏附与剥离作用并存时的最终仿真状态(下图)。

其他的接触建模场景:始终保持无摩擦接触

想象这样一个场景:结构中发生了黏附行为,但是黏附层的剪切刚度被设为 0。这表示两个边界在法向上相互连接,但能在切向方向上自由滑动。例如模拟轴承一类的装置便是利用了这一特性。下面的动画展示了两个半柱面体的连接方式。较大的柱面体包含了一个阻碍水平位移的弹性弹簧,即具有辊支承条件,故无法进行垂直和旋转运动。较小的柱面体被指定进行平移与旋转。在仿真开始时,两个物体之间的力主要表现为张力。仿真快结束时,较小的物体推动较大的物体。在整个仿真中,两个连接边界上的切向力为 0。半柱面体仅在法向上相互连接。

使用 COMSOL Multiphysics® 提升结构力学接触建模能力

COMSOL Multiphysics 中黏附与剥离建模功能,为创建高保真的结构力学仿真提供了许多新的可能性。这些方法尤其适用于分析包含相互黏接零件的制造工艺。模拟剥离对于研究结构的最大载荷承受力具有重要意义。借助全新的接触建模功能,可以快速获取精确的仿真结果,进而可帮助我们为一系列工业领域开发出更加高效、可靠的制造工艺流程。

来源:转载于:H.Sönnerlind COMSOL