【技术帖】基于optistruct+ncode汽车车轮轮辋弯曲强度分析之疲劳分析

责任编辑:

娜1

时间:2023-06-30

来源:转载于:技术邻CAE学习

责任编辑:

娜1

时间:2023-06-30

来源:转载于:技术邻CAE学习

车轮主要由轮辋和轮辐组成。轮辋是支撑轮胎的基座,轮辐是作为车轮和车轮轮毂的连接件,主要起传递载荷的作用。轮辋与轮辐焊接后与轮胎组成一个整体,共同承受汽车的重力、制动力、驱动力、汽车转向时产生的侧向力及所产生的力矩,还要承受路面不平产生的冲击力。本案例在于讲述如何对汽车车轮轮辋结构强度进行弯曲工况仿真分析,尤其是如何对某点施加随时间变化的动载荷,同时可根据实际需要并结合GBT5334-2005乘用车车轮性能要求和试验方法去修改载荷谱。

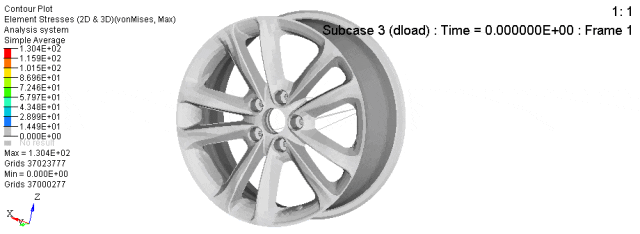

轮辋随时间变化的受力变化动态云图

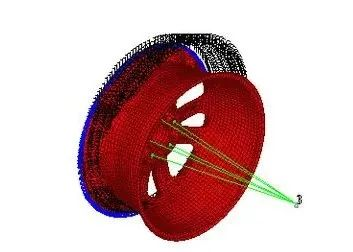

分析模型

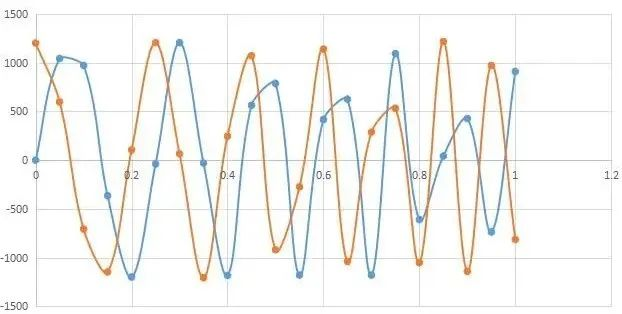

加载曲线:(力随时间变化的载荷)

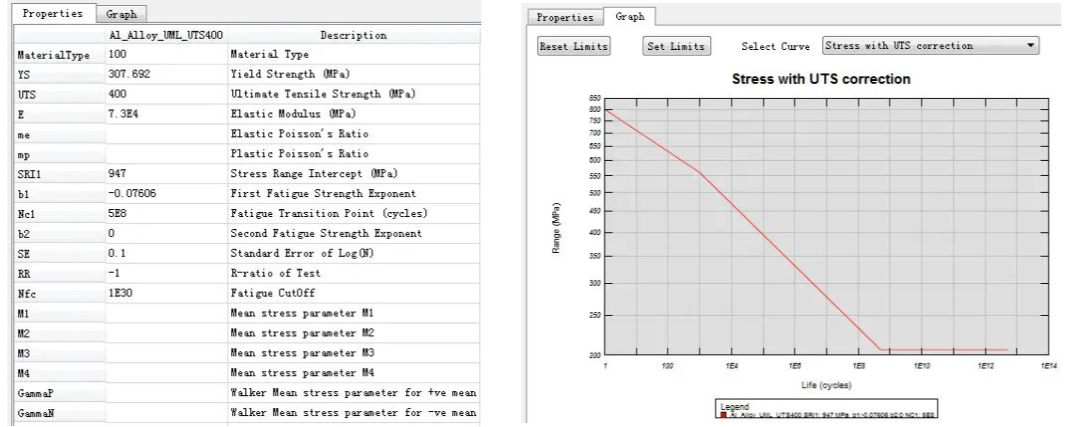

以上这部分分析在optistruct中完成,接下来根据上述弯曲强度分析的结果在ncode中进行疲劳仿真分析。疲劳分析中所用的材料AL_ALLoy_UML_UTS400,其材料参数图以及材料AL_ALLoy_UML_UTS400的S-N曲线,含应力修正。

分析结果:

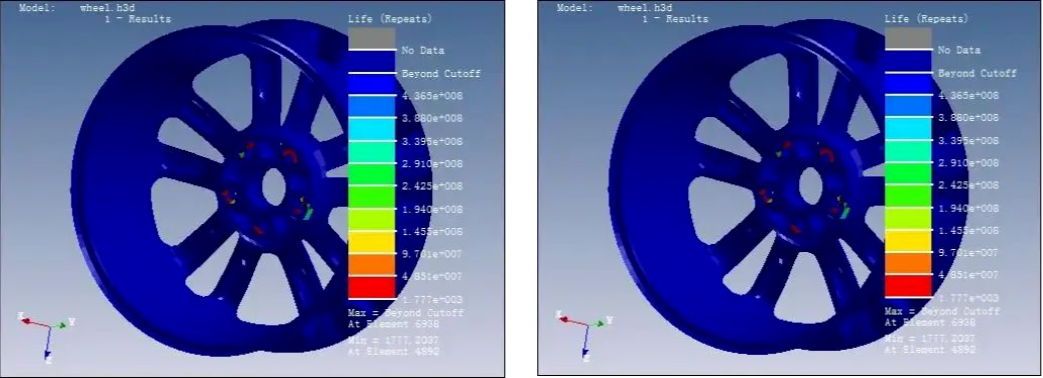

损伤云图 寿命云图

从疲劳仿真分析的结果可以看出损伤最大的位置主要集中在螺栓孔连接处,且按照弯曲强度分析中定义的载荷谱,车轮危险点疲劳寿命为1777.2037次循环。

再次加载位移随时间变化的载荷。根据上述弯曲强度分析的结果在ncode中再次进行疲劳仿真分析。分析结果:

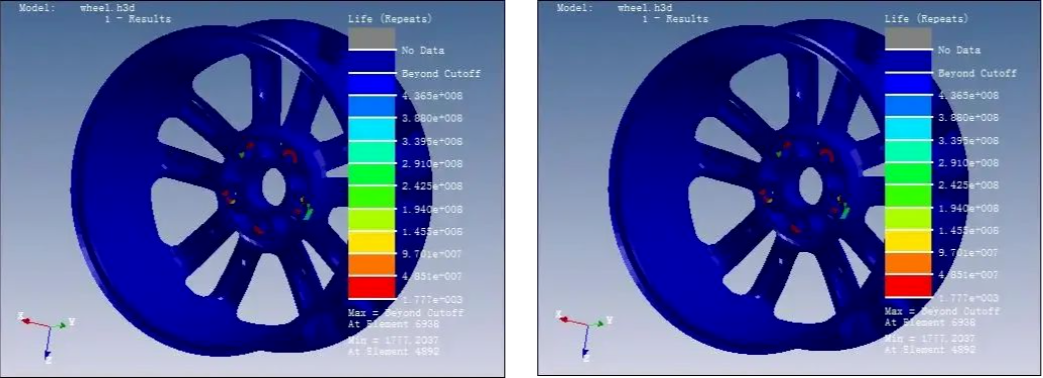

损伤云图 寿命云图

从疲劳仿真分析的结果可以看出损伤最大的位置主要集中在螺栓孔连接处,且按照弯曲强度分析中定义的载荷谱,车轮危险点疲劳寿命为99.313889次循环。从两次分析疲劳仿真分析的结果可以看出损伤最大的位置主要集中在螺栓孔连接处,本案例作为一种有效的补充手段用于定量分析结构的疲劳应力损伤,以用于科学指导以后的设计改进。

来源:转载于:技术邻CAE学习