时间:2022-07-01 来源:转载于:有限元经验分享,作者:熊库辛

焊点、焊缝、螺栓、粘胶、弹簧和接触是机械结构中常用的连接手段,汽车车身上就有上千个焊点,副车架部件间使用焊缝连接,变速箱缸体缸盖间使用螺栓连接,内饰件大量使用粘胶连接,减振器靠弹簧实现缓冲,接触更是无处不在,连接件的建模极大地影响建模精度。

仿真分析时,焊点、焊缝、螺栓、粘胶、弹簧和接触等连接关系该如何建模呢?

连接关系建模时,遵循一个基本原则:若不关心其本身应力分布,只关心传力大小,则尽量简化模型,建议使用一维单元模拟连接关系,以减小计算量;若希望尽可能得到更准确的应力分布,尽量使用精细模型,建议使用三维实体模型。

1、焊点

电焊一般可分为电阻焊和电弧焊两种,电阻焊是指焊接时利用柱状电极,在两块搭接工件接触面之间形成焊点的焊接方法,又称为点焊;不需要焊料,通电融化母材金属形成焊点,适用于薄板搭接连接;广泛用于汽车、高铁等行业的薄板搭接件。

仿真分析中,一般有如下所示的两种建模方法。

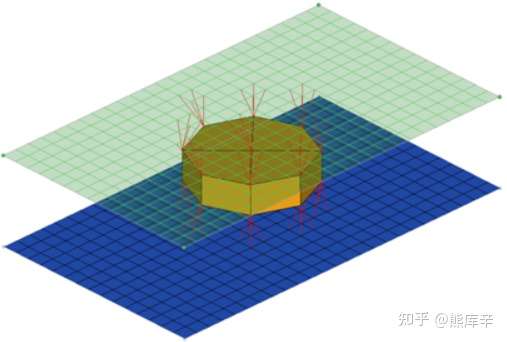

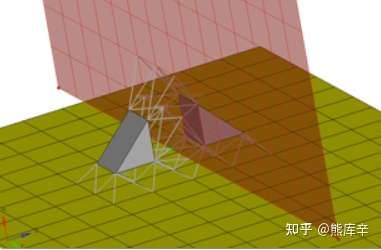

方法1

焊点一般由于数量多,一般使用简化模型,常用的焊点建模方法为如下图所示的ACM焊。中间黄色圆柱为4个六面体单元模拟焊核,焊核材料与被连接件材料相同,使用线弹性材料本构即可;红色单元为柔性的rbe3单元,连接焊核和焊接区域节点;多用于强度和刚度分析。

方法2

更简单的方法是直接将焊接区域用刚性的RBE2单元将焊接区域的节点抓到一起,形成简化版焊点,多用于NVH分析

针对焊点建模问题,部分车企会做两轮分析,第一轮使用柔性RBE3单元+梁单元模拟焊点,提取梁单元轴力,对于传力较大的焊点,使用方法1进行建模,对于不重要的焊点没用RBE3单元+梁单元的建模方法。

2、焊缝

焊缝指利用电焊机的低压电流,通过焊条(电极1)与被焊件间(电极2)形成的电路,在两极间引起电弧来熔融被焊接部分的金属的焊条,使熔融的金属混合并填充接缝而形成的连接。焊缝以及热影响区会出现较大的残余应力,一般通过退火等热处理方法进行消除。

与焊点相比,最大的区别在于需要焊料,常用焊条有E4301、E4303、E5001和E5003等,E4301中的43表示强度极限为1 面积上承受43kg的载荷,约420MPa。

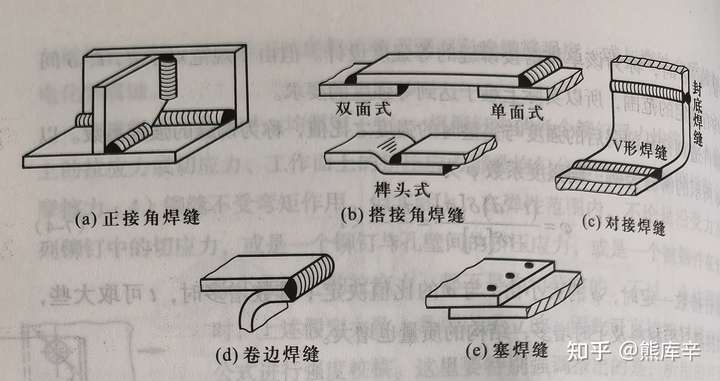

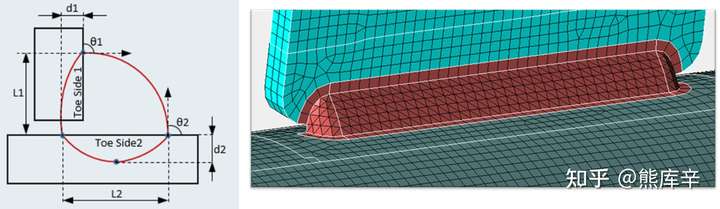

焊缝可分为如下图所示的塞焊、对接焊、正接角焊、搭接角焊和卷边焊等类型。

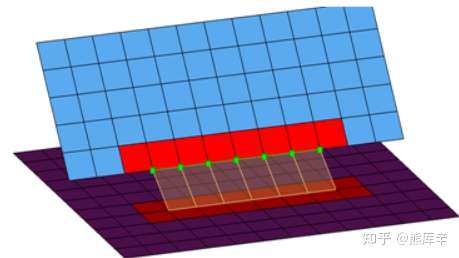

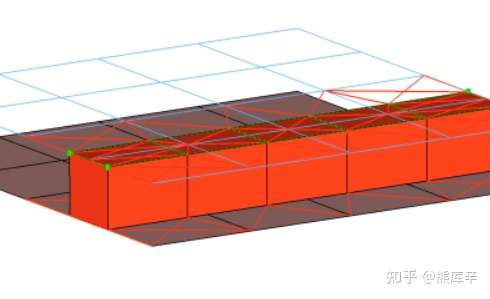

仿真分析中,有如下所示三种方式模拟焊缝:壳单元+热影响区,三菱柱+柔性RBE3单元,实体焊缝;焊缝单元一般使用焊条材料参数,使用线弹性材料本构即可。

壳单元+热影响区建模:很难通过壳单元厚度准确模拟实际焊缝的形状,因此仿真模型很难和实际几何结构完全一致;

三菱柱+柔性RBE3单元建模:三菱柱单元和被连接件之间会有一段间隙,间隙等于被连接件厚度的一半,相比壳单元+热影响区的建模方法更接近实际情况;

实体焊缝建模:若考虑热影响区,是最接近实际焊缝形状的建模方法,但网格数量会显著增加。

若完全不关心焊缝位置的应力分布,可直接将焊缝连接的两块母材共节点,建模时完全忽略焊缝。

即使能够准确地模拟焊缝的形状,也能考虑热影响区;但焊缝由于难以获取准确的材料参数,很难得到准确的应力分布;因此一般忽略焊缝区域的应力。

焊缝疲劳仿真中,一般是基于离焊缝周围较远区域的应力计算疲劳寿命,即名义应力法;或通过单元力考虑板厚得到结构应力,基于结构应力评估焊缝寿命。

3、螺栓

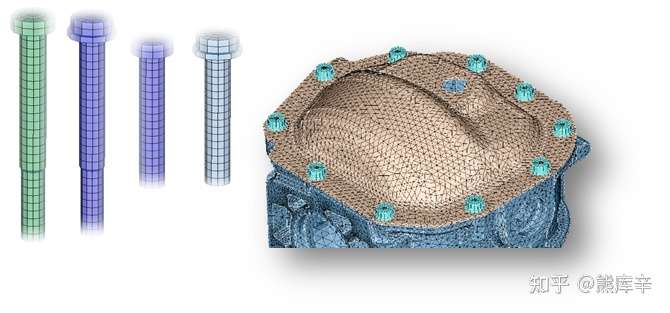

螺栓是机械行业使用最为广泛的连接方式,有限元仿真建模时,一般有三种建模方法:刚性RBE2单元直接抓螺栓孔,柔性RBE3+梁单元,去除螺纹的实体螺栓。

方法1:刚性RBE2单元

直接使用刚性RBE2单元连接螺栓孔模拟螺栓方法最简单,此时螺栓在仿真模型中只用于传力,无法提取螺栓力,也无法考虑螺栓预紧力;使用刚性RBE2单元连接会增加螺栓连接区域的刚度,因此螺头周围的应力不准确。

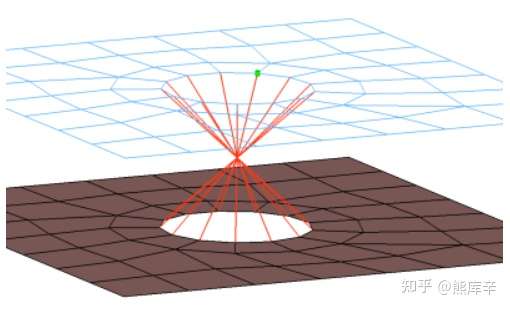

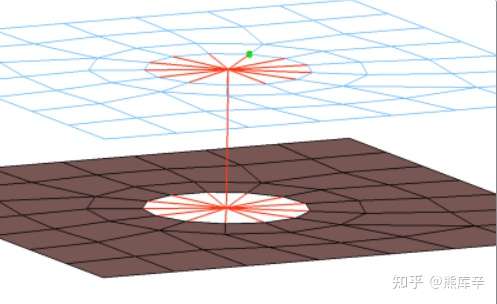

方法2:柔性RBE3+梁单元

相比方法1,柔性RBE3+梁单元模拟螺栓方法可以提取梁单元传递的载荷,使用柔性RBE3单元抓取节点不会增加刚度,梁单元上可施加预紧力,可以较为准确地模拟螺栓连接;但无法考虑螺纹的影响,因此无法得到准确的结果。

方法3:实体网格

螺纹尺寸一般很小,若要考虑螺栓,整个螺柱网格数量太多,计算量太大,因此一般不考虑;实体螺栓可以最真实地模拟螺栓连接,可以考虑预紧力,可以模拟螺母与零件之间的摩擦,因此仿真结果最为准确;但螺栓周围一般会存在应力集中,因此大多不考虑螺栓附近的应力分布。

螺栓预紧能有效增强连接的可靠性,但过大的预紧力会导致螺栓过载断裂,因此螺栓预紧力一般不超过屈服极限的80%。不同类型螺栓预紧力取值推荐如下:

碳钢螺栓:

合金钢螺栓:

4、粘胶

粘胶可分为结构胶和非结构胶,结构胶强度高耐高温耐化学腐蚀,非结构胶正常使用时有一定强度,但在受高温或重载时性能迅速下降。

相比焊点焊缝等连接方式,粘胶强度更低,不耐剥离,但粘胶也有明显的优势。

- 可以胶接不同性质的材料,焊接等方式很难连接两种完全不同的材料;

- 可以胶接异型、复杂部件和大的薄板结构件

- 粘胶是面连接,不易产生应力集中

- 容易实现密封、绝缘、防腐蚀

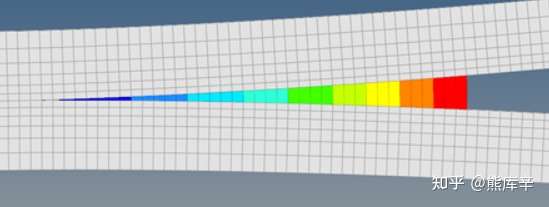

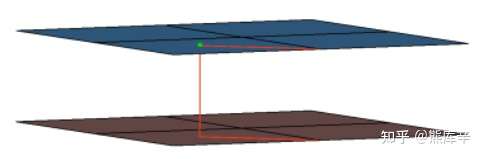

仿真分析中,一般有三种方式模拟粘胶:实体单元+柔性RBE3单元,cohesive接触

实体单元+柔性RBE3单元方法模拟粘胶时,中间实体单元使用粘胶材料参数,一般不考虑撕裂,因此直接使用线弹性材料本构即可。

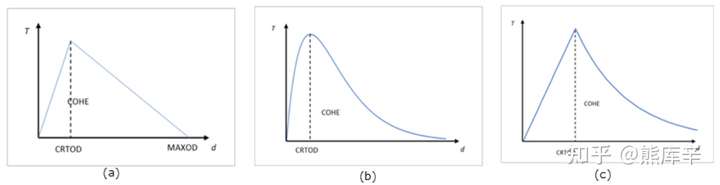

若要考虑粘胶撕裂,可使用cohesive单元模拟粘胶,接触参数中可设置拉力-张开距离曲线,典型曲线如下所示。

若完全不考虑粘胶的受力和破坏,可直接将粘胶连接的两个零件共节点,建模时完全忽略粘胶。

5、弹簧

弹簧结构本身太细,若要创建实体网格,需要划分很细的网格,数量太多,计算效率低,因此有限元分析中一般使用简化的一维弹簧单元进行模拟。

一维弹簧可分为单向弹簧和多向弹簧。

单向弹簧只承受轴向拉压,刚度不变时可直接设置刚度参数即可,刚度变化时可设置力-位移曲线模拟弹簧变形;多向弹簧为方便设置6个方向刚度参数,一般要求弹簧单元的两个节点重合,然后使用类似于单向弹簧的方法定义刚度参数或力-位移曲线。

6、接触

调试非线性分析模型收敛性时,边界条件和材料参数的问题一般比较好搞定,调试到最后基本都是接触问题。

有限元分析中,可分为线性接触和非线性接触。

线性接触

线性接触指仿真软件中的tie连接或绑定接触,直接将接触面上的节点进行绑定,整个分析过程中主从面上的节点没有任何相对位移,接触刚度不发生变化;绑定接触多用于模拟没有相对滑动的接触对,比如过盈配合,绑定接触多用于线性静力学和模态相关工况;绑定接触主从面节点间不会发生任何相对位移,相当于接触面刚度增加,因此变形偏小。

非线性接触

非线性接触一般可分为小滑移、有限滑移和连续滑移,如字面意思,相对滑移量逐步增加;线性工况和模态相关工况中不能使用非线性接触。

小滑移主从面间几乎没有相对运动的,因此只在分析步开始时搜索一次接触对;有限滑移主从面间相对滑移量小于一个单元,每个增量步搜索一次接触对;连续滑移适用于任何接触,每个迭代步搜索一次接触,最准确,但计算量也最大,因此计算效率最低。

非线性调试思路

对于复杂模型,一般很难一次性得到收敛结果。收敛性调试时建议按以下原则进行:

1、去除所有非线性项,将材料变成线性材料,非线性接触切换为绑定线性接触,关掉大变形,若模型能正常计算,则进入下一步;

2、定义非线性材料,若模型能正常计算,则进入下一步;

3、假如有多对接触,分多次将绑定接触切换为非线性接触,逐步调试;

4、若模型中有大变形、大转动、大滑移等,开启大变形分析;

若发现开启大变形和不开启大变形计算结果有明显差异,大概率情况下,开启大变形的结构是相对正确的,因为开启大变形时,结构刚度会随结构变形而变化,更接近实际。

焊点、焊缝、螺栓、粘胶、弹簧和接触等连接位置几乎都无法得到准确的应力结果,仿真分析得到的结果趋势可以参考,但具体应力大小一般不准确。

来源:转载于:有限元经验分享,作者:熊库辛

点赞人: 1857****8276

回复: