时间:2022-06-09 来源:转载于:数字化企业网

1 概述

近年来风电产业取得快速发展,主流机型已经转向兆瓦级以上大容量机组,随着机组容量不断增大,所承受的载荷也越来越大,对机组各零部件的强度要求越来越高,以保证机组运行的安全性。机舱结构形状复杂不规则,传统的工程算法不适用,按照GL规范要求,采用有限元方法进行分析。机舱结构前部通过主轴承与风轮轮毂连接,底部与偏航轴承连接,与偏航系统共同完成风机偏航功能,承受来自风机自身零部件载荷和风轮传递的外部载荷,受力情况复杂。为保证风力发电机组正常工作,需要对机舱结构进行极限强度分析和疲劳分析。本文基于GL规范,首先对某兆瓦级风力发电机组机舱进行极限强度分析,然后使用载荷时间序列和损伤累积方法,采用不同应力比下S-N曲线族来进行疲劳分析计算。

2 机舱结构极限强度分析

2.1 机舱结构有限元模型建立

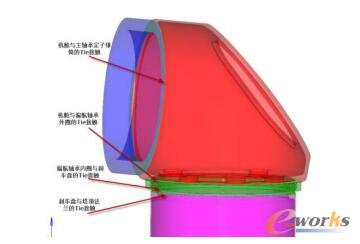

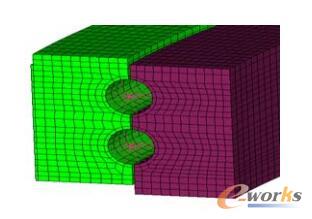

机舱计算模型所用的部件有:机舱、偏航轴承、刹车盘、塔顶法兰、塔筒假体、主轴承定子锥筒假体。基于HyperMesh软件建立主要结构有限元计算模型,共有4对接触,分别为:主轴承定子锥筒假体和机舱;机舱和偏航轴承外圈;偏航轴承内圈和刹车盘;刹车盘和塔顶法兰。设置完成后的局部效果如图1所示。偏航轴承滚珠的模拟采用gap单元,并对连接区域的网格质量进行了优化调整,保证具有高质量的网格,提高收敛速度,保证计算精度,如图2。

图1 机舱结构Tie接触图

图2 gap单元连接图

2.2 边界条件施加

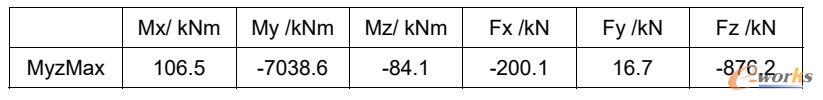

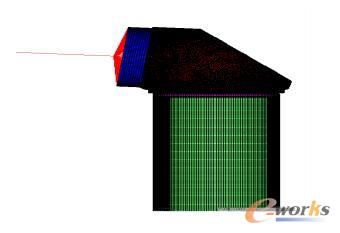

为保证计算结果真实可靠,施加在模型上的边界条件应该尽可能与实际情况相吻合。按照风机运行实际工况,风力发电机的塔筒底部为固定端,故对塔筒模型底部进行全约束,考虑发电机重力影响,在轮毂中心处采用MPC技术施加轮毂固定坐标系下极限载荷值,针对风场类型进行载荷计算,从载荷计算报告中提取对应危险工况载荷值,针对机舱结构y、z方向的合弯矩最大为最危险工况,具体数值如表1,最终有限元计算模型如图3。

表1 危险工况载荷表

图3 有限元计算模型图

2.3 计算结果

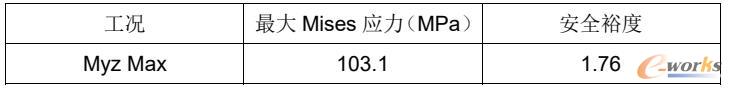

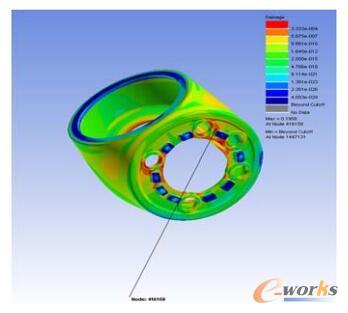

根据GL规范的要求,取安全系数为1.1。机舱的屈服极限为200MPa(60<壁厚≤200mm),则其许用应力为181MPa,与计算结果进行对比,得到的机舱最大Von-Mises应力和安全裕度见表2,最大应力云图见图4。

表2 最大应力和安全裕度表

图4 机舱结构最大应力云图

通过对机舱的最大mises应力进行分析,可知结构最大mises应力小于机舱材料的许用应力,安全裕度大于1。因此机舱结构满足极限强度设计要求。

3 机舱结构疲劳强度分析

3.1 疲劳计算方法

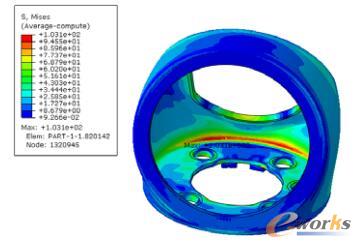

机舱结构时间载荷历程疲劳计算采用惯性释放法,在HyperMesh中分别对机舱施加了单位载荷,得到单位载荷分量下应力结果。结合疲劳时序得到应力时序,再经过雨流计数法得到应力谱,然后建立材料不同应力比下的S-N曲线族,最后采用Miner线性累计损伤理论来计算最终损伤。总的疲劳损伤为:

其中

di-第i级载荷作用下的损伤;

m-载荷谱中载荷级别总数;

ni-第i级载荷的作用次数。

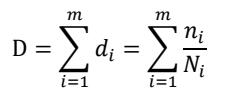

3.2 S-N曲线的确定

机舱结构所用材料为EN-GJS-350-22U-LT球墨铸铁,抗拉强度为Rm

拉伸强度(标准)σb=1.06*Rm

疲劳强度σw=0.27*σb+100

平均应力敏感度M=0.00035*σb+0.08

表面粗糙度修正因子Fo=1-0.22*(logRz)0.64*logσb+0.45*(logRz)0.53

表面粗糙度总修正因子Fok=(βk2-1+1/Fo2)1/2

S-N曲线斜率m1、m2分别计算m1=5.5/Fok2+6,m2=2*m1-1

修正疲劳强度σwk=σw/Fok

S-N曲线拐点处的应力幅σA=σwk*Fm

S-N曲线拐点处的载荷循环次数ND=106.8-3.6/m1

质量级别Sd=0.85^(j-j0)

生存概率Spu=2/3

厚度系数St=(t/25)^(-0.1)

升级系数S=Spu*St*Sd

修正后S-N曲线拐点处应力幅值为Δσ*A=2*σA*S/γM

通过修正计算得到材料不同应力比下的S-N曲线族,如图5所示。

图5 机舱材料S-N曲线

3.3 结果分析

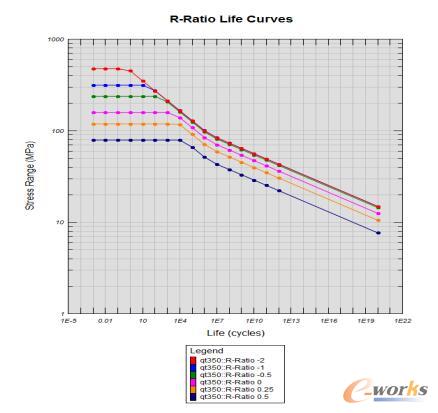

考虑到机舱结构所受应力的多轴性,这里以临界平面法作为损伤评价指标,由软件自动进行雨流计数和线性损伤累积,基于HyperView进行结果后处理,得到如图6所示的机舱结构的累积损伤分布。

图6 机舱结构疲劳损伤图

采用疲劳计算结构最大损伤,损伤值为0.1958,小于1,因此机舱结构满足疲劳寿命设计要求。

4 结论

根据GL规范,对某兆瓦级风力发电机组机舱结构进行极限强度分析和疲劳寿命分析,得出以下结论。

1)HyperMesh软件为大型风电机组发电机结构有限元前处理提供了方便,HyperView能快捷有效地进行计算结果的查看,提高了工作效率。

2)通过对机舱结构的极限强度和疲劳强度分析,计算结果满足极限强度和疲劳强度设计要求。

3)采用不同应力比下S-N曲线族来计算机舱结构疲劳损伤,更贴合实际载荷工况,更能准确的分析风电机组中关键零部件的疲劳损伤,适用于大型铸件和锻件,比如轮毂,主轴等,提高了风电机组设备运行的安全性和可靠性。

来源:转载于:数字化企业网

回复: