时间:2022-04-15 来源:转载于:数字化企业网

1 引言

轿车在实际使用过程中,行李箱或尾门的开闭频率很高。因此行李箱或尾门的开闭耐久性能试验成为轿车开发过程中一个必要的环节。通过该项试验,可以检测尾门及相关车身部分在结构设计和强度等方面是否存在问题,为优化设计提供依据。

汽车零部件的强度大小将直接影响汽车的有效使用寿命,零件的局部应力集中将导致零件的局部开裂甚至断裂,使汽车零部件或总成的功能失效。因此对于代表汽车外观和涉及用户安全的汽车车身来说,具有足够的车身强度是必要的。

2 开闭耐久试验方法

开闭耐久试验是对开启件开闭耐久性进行确认,试验时将尾门系统装在整车上进行。试验前需对尾门及相关环境件进行符合性检查和测量,试验后对相关功能及零件状态重复一次检查。

本文中涉及到的车型是一款两厢车,其尾门开闭耐久试验要求是在规定的关门速度下,进行50000个循环,所有车门功能(开闭,手动操作,密封)正常且无噪音;相关零件没有任何开裂,脱焊,脱落,没有任何可视范围变形(包括铰链不应出现间隙);尾门与环境件不出现磕碰痕迹。

3 开裂问题分析

在新车型的设计开发过程中需要进行大量的试验,以保证性能优良质量可靠的产品交付至用户手中。某车型在尾门在50000次开关耐久试验过程中,发现锁扣加强板区域出现开裂,如图1所示。由于时间紧迫,要求计算机辅助工程部门(CAE)借助有限元分析手段尽快找出解决方法。

图1 尾门内板开裂

4 尾门耐久CAE计算及与试验对标分析

分析前首先对售后出现开裂的尾门内板进行失效分析,并对工况进行简化,简化为CAE可以进行模拟分析的工况。

4.1 有限元模型的建立

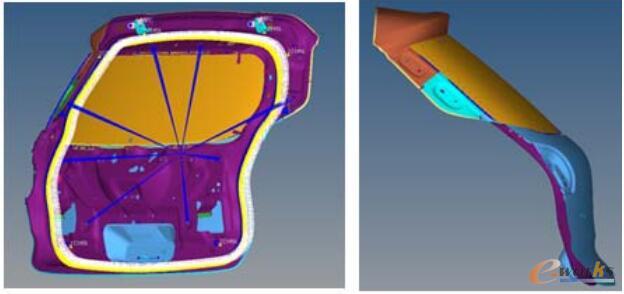

尾门主要由内板、外板、锁扣、锁扣加强板、铰链、加强板等组成。首先利用HyperWorks软件前处理功能建立尾门总成各结构件的有限元模型,选用壳单元,基本网格单元尺寸为5mm。结构连接采用RBE2、RBE3、粘胶、焊接单元,并充分考虑结构的具体特征如圆角、翻边、工艺孔等,对结构的简化处理不影响结构的强度分析结果。完成后的尾门有限元模型网格数量共有182587个,其中三角形壳单元5053个,占2.9%。单元质量符合企业给定标准。尾门有限元模型见图2。限位块、密封条及启动撑杆用SpringA单元模拟,给定刚度值,尾门装饰板用集中质量模拟。

图2 有限元模型

4.2 材料与属性

本次分析涉及4种材料,材料属性在HyperMesh中定义,材料参数除了给出材料的弹性模量和泊松比,还需要给出应力应变曲线。

4.3 边界条件

分析后认为此类问题应属于疲劳开裂问题,但实际很难测得载荷谱,在没有载荷谱的条件下,是无法进行疲劳计算的。按照疲劳强度理论,疲劳裂纹首先在零件和构件的危险点的局部区域内产生,继裂纹扩展直至断裂。所以我们只要将危险点的峰值应力降下来,就能提高疲劳强度。进行过冲击分析,冲击速度为1.3m/s,计算锁区域的应力水平。铰链与车身连接的螺栓区域约束123456自由度,锁及限位块与车身接触区域约束所有自由度,在锁加强板的法相施加过冲击分析的载荷,进行静态等效分析,如上图2所示。

4.4 CAE计算结果及分析

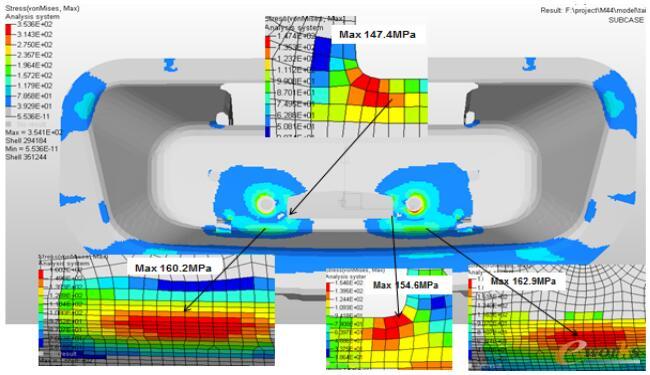

建立如上所示的有限元分析模型以后,应用大型有限元结构分析软件Abaqus进行求解分析计算,得到尾门内板锁扣区域的应力分布如图3所示。从应力分布云图可以判断并分析出,耐久失效裂纹源及裂纹扩展的路径。对比实验反馈的尾门内板开裂的信息,发现CAE分析的最大应力区域与试验破坏区域吻合,CAE计算结果应力为187MPa。因而可以确定上述模型边界条件及载荷大小的正确性。

图3 开裂分析结果

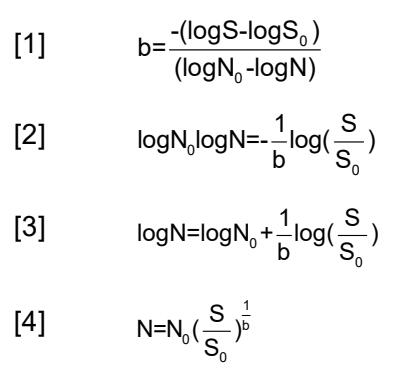

针对结构的疲劳耐久问题,S-N数据一般用交变应力、应力幅σa或应力范围σr对失效周期的双对数的形式画出,其中实际的wöhler线代表数据的平均值。某些材料的疲劳极限代表一交变应力水平,在低于此应力水平下此材料具有无限寿命。对多数工程目标来说,无限寿命意味着10E6次循环。

坐标下画S-N曲线时,交变应力S和失效循环次数N的关系是一条直线(如图4)。直线的斜率b(著名的Basquin首次制定的此准则)可由公式[1]算出,进而推导出应力与循环次数之间的关系,见公式[4]:

依据建立的尾门耐久性能与仿真分析的相关性,由BASQUIN方程[4-5]确定满足尾门耐久性能要求的内板交变应力幅值的限制目标为165MPa。

5 结构优化方案的设计

5.1 失效原因分析及改进方案

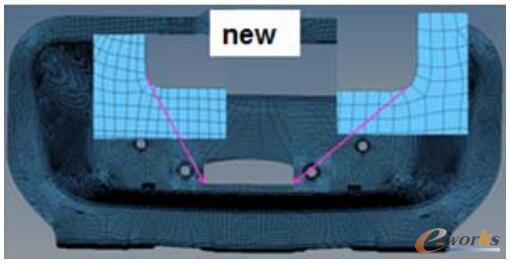

结合尾门内板现有结构及CAE分析结果,对失效原因进行分析,从失效原因寻找可能的改进方案。主要原因及改进方向包括下面几个方面:1)锁扣区域过渡圆角过小,造成应力集中。优化过渡区域。2)材料强度不够,更换材料。结合目前尾门内板结构及成本的约束,仅对局部区域进行结构改进。如下图4所示。

图4 结构优化

5.2 基于CAE迭代计算的结构优化

根据确定的尾门内板交变应力幅值的限制目标,来判断改进方案的可行性。进行不同优化建议及方案的迭代分析,得到满足耐久性能改进要求的最终优化方案及对应的CAE分析结果(如图5,最大应力值为162MPa)。

图5 结构优化后应力分布图

针对改进方案,进行开闭试验验证。完成实验后,机罩系统没有发生开裂,也无任何裂纹产生,方案通过,现已批量生产。

6 总结

本文利用HyperWorks分析工具及耐久试验技术,解决了尾门冲击耐久内板开裂失效的问题,在较短的时间周期内,提供可行的改进方案。

1)对失效尾门进行CAE分析,以及相关的疲劳性能试验,建立尾门耐久性能计算及物理实验的相关性。

2)依据建立的尾门耐久性能计算及物理实验的相关性,通过BASQUIN方程,确定满足尾门耐久性能要求的交变应力值目标。

3)通过模拟仿真分析验证了优化方案满足5万次耐久目标性能要求。

同时,也给新车型的开发提供了指导意义,在产品设计前期采用本文提到的计算方法对产品性能进行评估。

来源:转载于:数字化企业网

回复: