时间:2021-06-20 来源:转载于acmt市场

序言

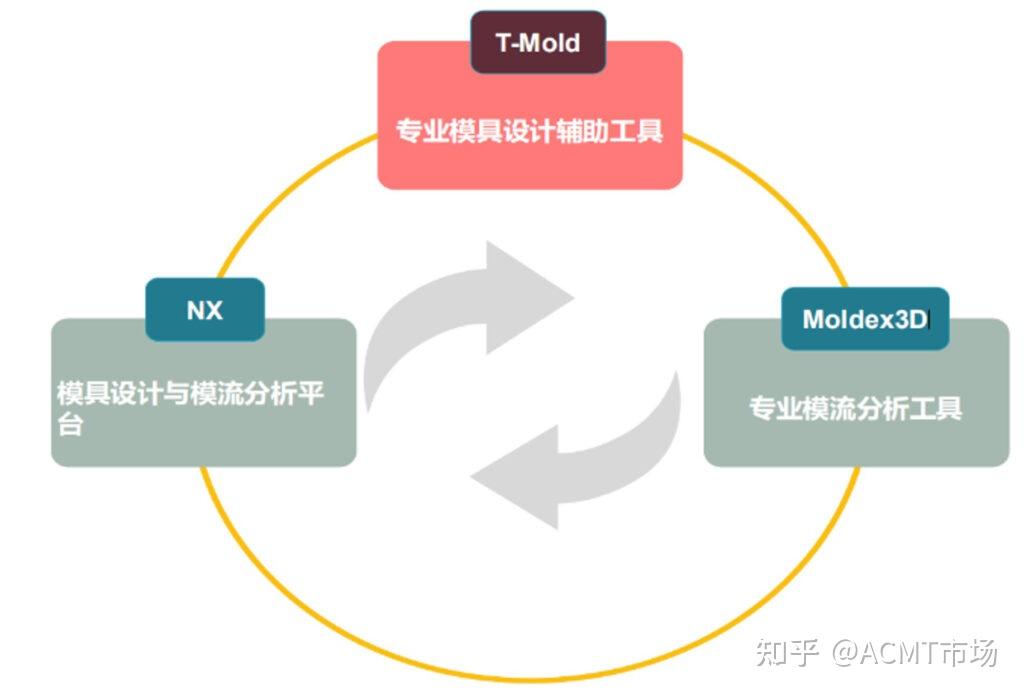

近年来在工业4.0 的倡议下,智慧制造与智慧设计,是建立复制产品开发成功模式的必要因素。已有许多企业认识到集成设计与生产制程各环节技术能量的重要性,也开始著手在企业内部进行各单位的人员训练与技术提高,希望员工同时具备模具设计能力、CAE模流分析能力与现场调机能力的全方位技能优质工程师。同时我们也看到有了许多指标性企业成功案例与实质效益。而本文要介绍的是电子外壳案例在CAD与CAE 融合下,使用T-Mold 快速完成设计,并集成CAE 分析优化设计,从而改善冷却系统优化翘曲的目的。

智慧模具设计

产品说明

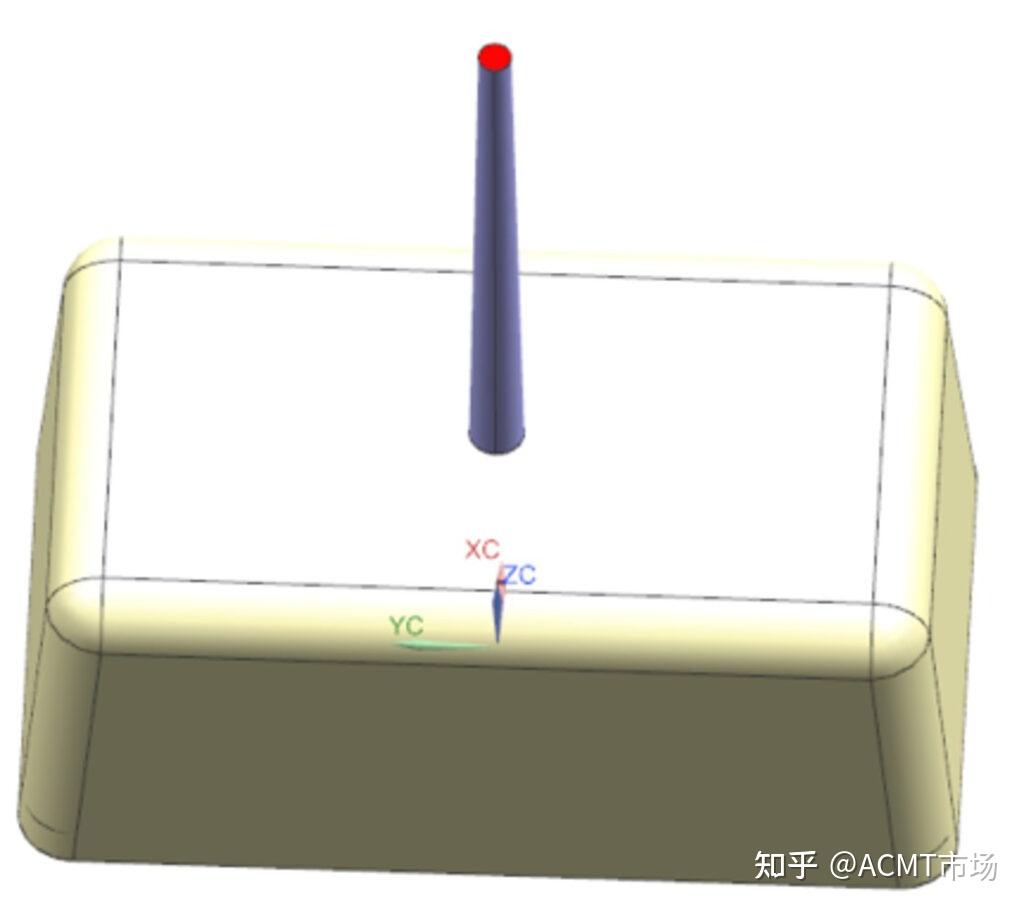

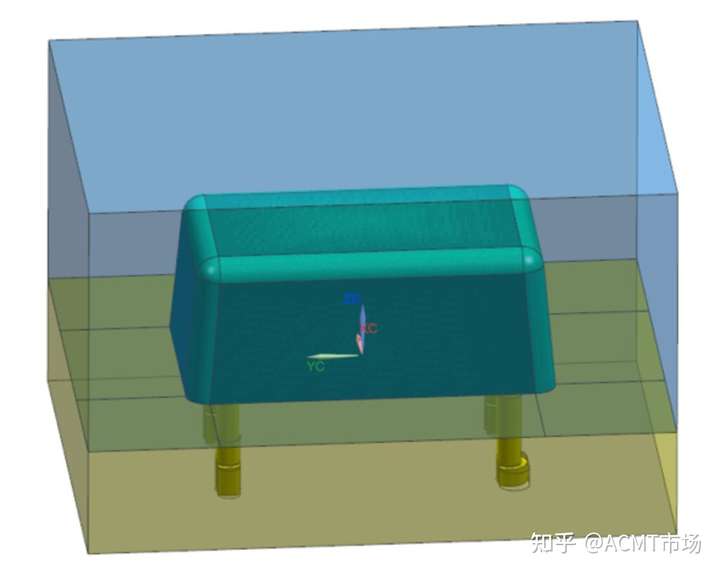

此案例为电子外壳(如图所示),

其产品外型尺寸为60.18mm*100.38mm*39.50mm, 料号为M2019,并以ABS 塑料为材料。其模具与机台相关资讯如下:

• 开模穴数:1*1

• 模仁材质:NAK80

• 滑块/ 斜顶材质:718H

• 参考缩水率:1.005

• 模具形式:大水口模具

• 机台吨位:T150N

模具结构设计

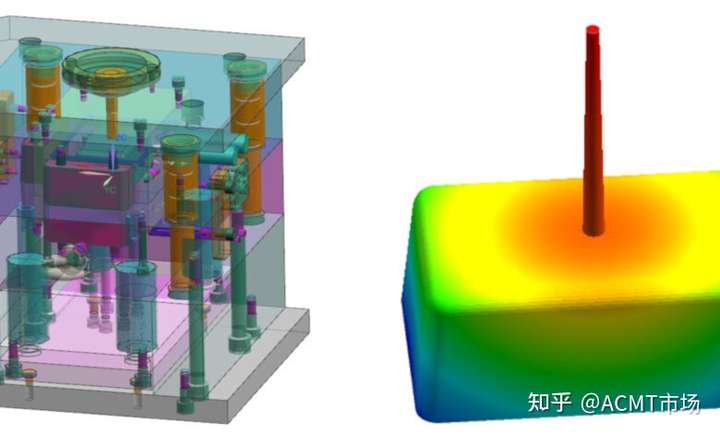

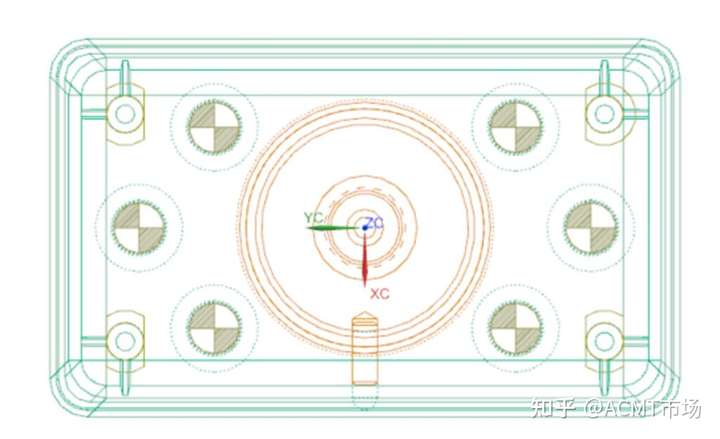

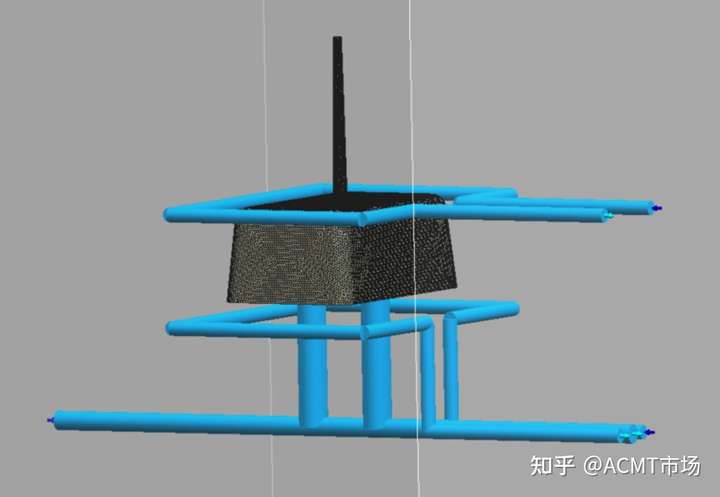

采用直接进浇,浇口大小3.5mm,水路直径6mm。圆顶针均匀排布,采用D8mm;进胶系统和冷却系统进出水位置后续通过模流分析验证(如图1、图2、图3)

图1:产品图

图2:水路排布

图3:顶针排布

在NX 内使用T-Mold 软体进行的智慧模具设计。T-Mold 软体是基於装配体的半参数(胶位有/ 无参,模架有参)全3D 模具设计自动化解决方案。其优点在于可实现设计变更自动化,相关部件自动更新,设计风格统一,设计尺寸标準化,设计流程软体化,设计品质不再因人而异。

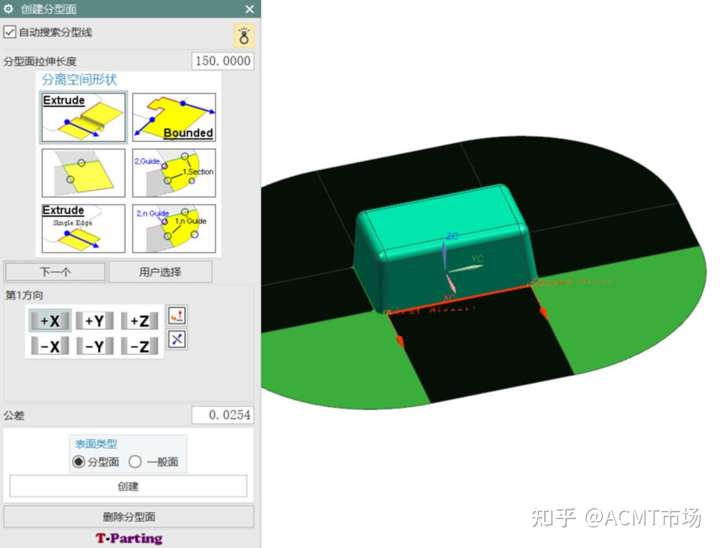

在对产品进行中心定位后,可利用T-Mold 进行出模分析,根据分析结果自动析出分模线,根据产品外观表面特征及分模线位置向四周自动产生分模面(如图4)。析出前后模面后,自动生成前后模仁及其他胶位实体(如图5)。可根据模仁体积的大小,在标準模架库内自动检索适合产品大小的标准模架(如图6)。可更改式的加载建立模架。

图4:分模面的建立

图5:生成模仁

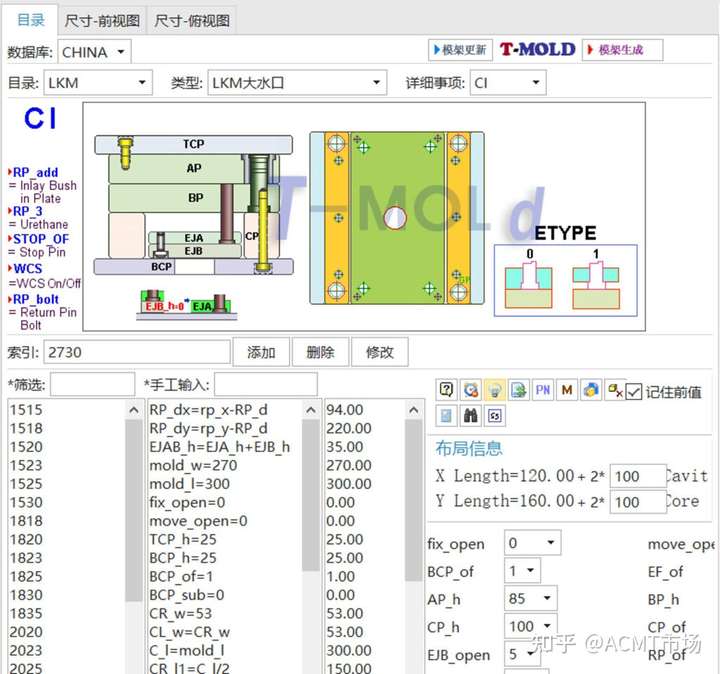

图6:T-Mold 模架库

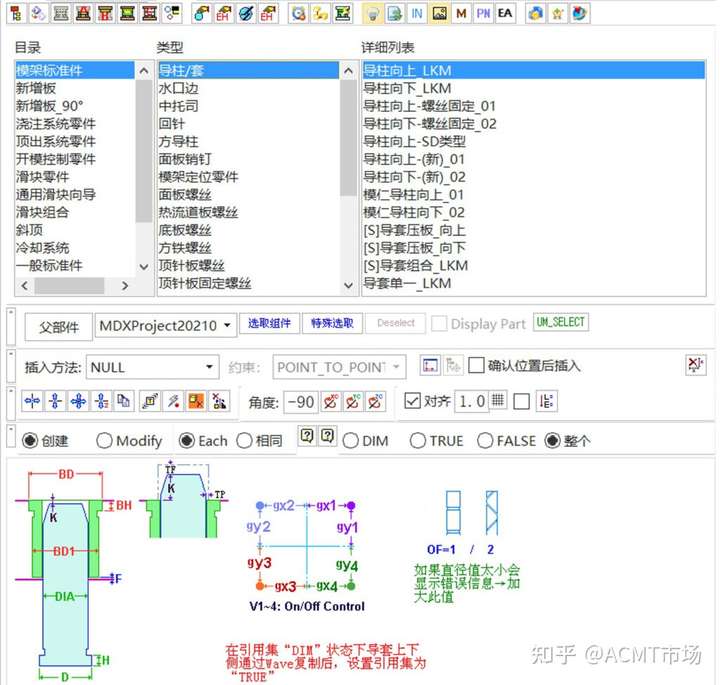

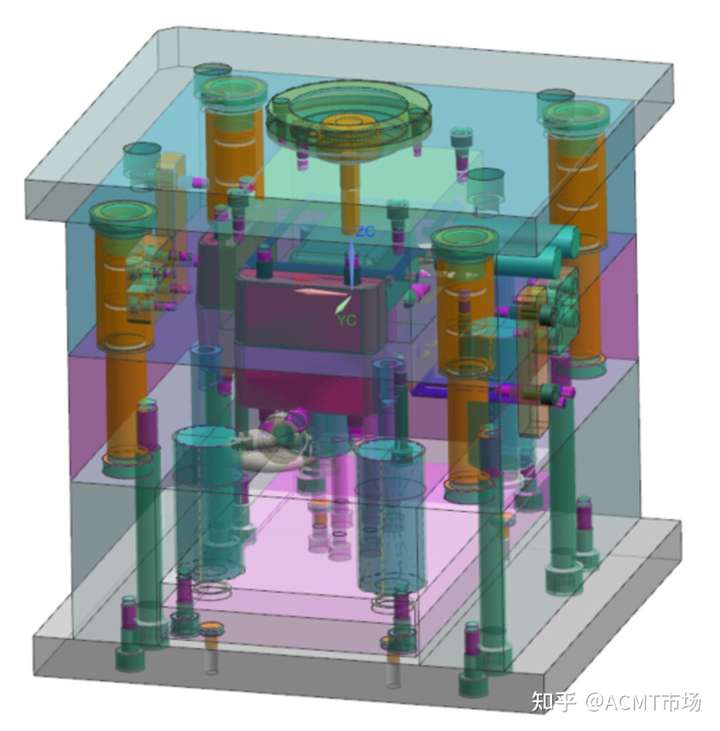

在标准件库内选择加载合适的模架标準件、开模系统、滑块及斜顶标準件、冷却系统标準件、不同部位螺丝标準件(如图7)。在T-Mold 标準件系统内可以实现装配样式的加载,使设计流程标準化、知识化,让每位工程师的设计流程和品质趋於一致。根据可视化、参数化模架库便利地加载更改模架。也可以根据不同环境,配置装配树文件模板,把经常使用的模架及标準件直接建立装配树文件模板,使用时可快速实现加载,避免重复性动作。(如图8)

图7:加载标准件

图8:总装配图

下面以实际的壳体产品为例,介绍运用设计软体进行一键CAE 集成。模流分析预测成型周期是否过长问题,预测变形量值是否达到公差范围内。在设计软体中进行虚拟模拟,快速进行修改验证。

智慧设计与CAE 集成

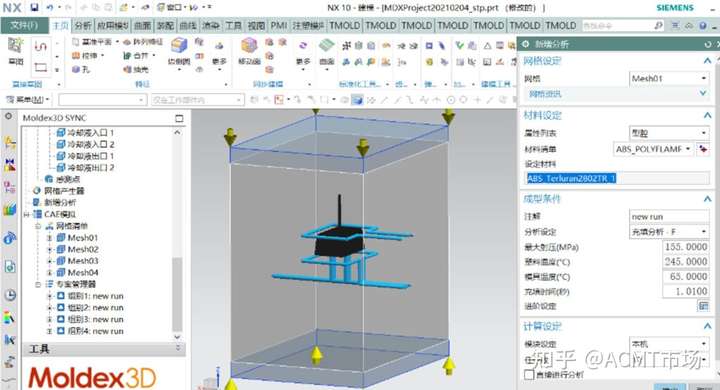

在模具结构设计完成之后,使用Moldex3D SYNC,可在NX 界面进行模流分析,完整结合CAD-CAE 工作流程,如图9、图10。

图9:无缝集成

图10:本机或云端分析

根据CAD 导入CAE 的规则进行划分(属性规则和图层规则),自动判別塑件、流道等属性。只要指定进浇口就可以快速做完整分析,不需设定水路与模座,冷却结果是针对产品本身的温度分布而非模座、水路的温度与冷却效率。其中冷却相关参数设定条列如下:

• 模具温度(℃ ):公模90℃;母模70℃

• 冷却时间(s):13 s

• 冷却液:水

• 顶出温度(℃ ):114℃

结果说明

流动结果

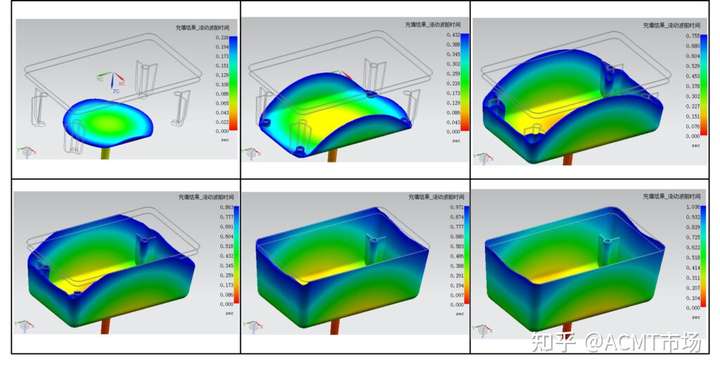

在NX 内利用CAE 模块快速对设计进行验证,可观测到在流动过程中是否有流动迟滞短射现象、以及可能出现的缝合线包封位置。流动波前短射分析结果如图11 所示。

图11:流动波前短射图

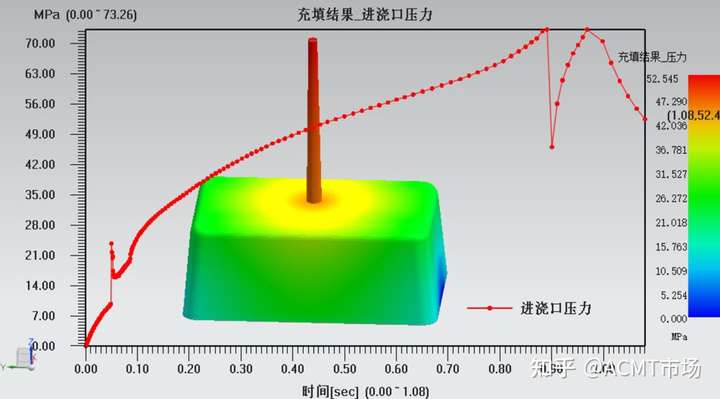

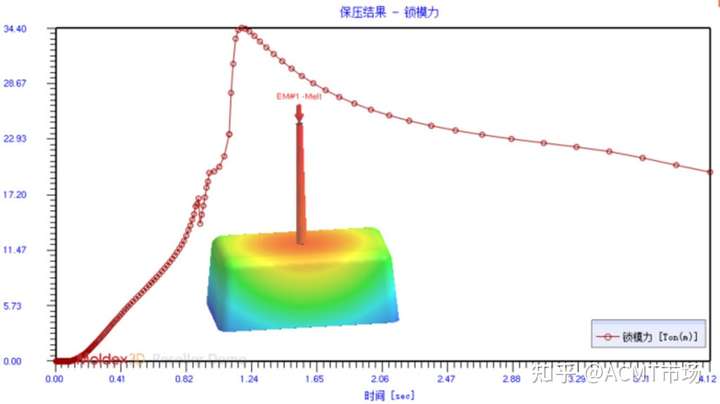

查看分析结果,进浇口压力约70MPa,锁模力大小约为34.4Ton。根据选择机台大小看锁模力图12 和压力图13 可作为现场成型的参考条件。借助模拟分析流动波前、压力、锁模力等综合分析,提前预测成型问题。

图12:进胶口压力图

图13:锁模力图

冷却结果与改善

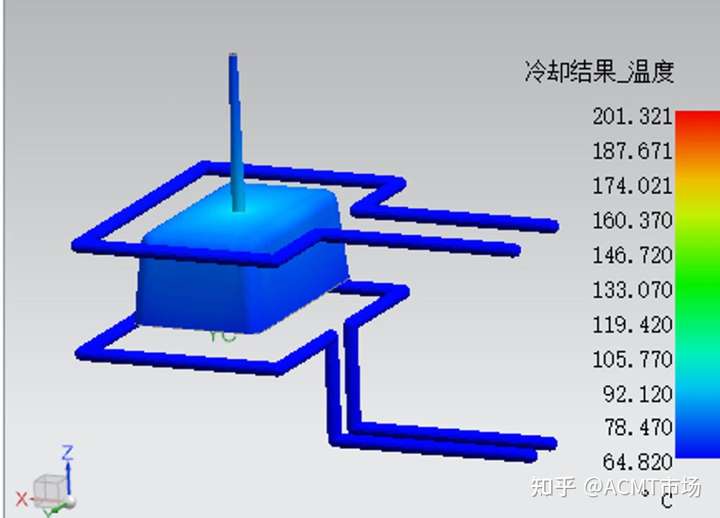

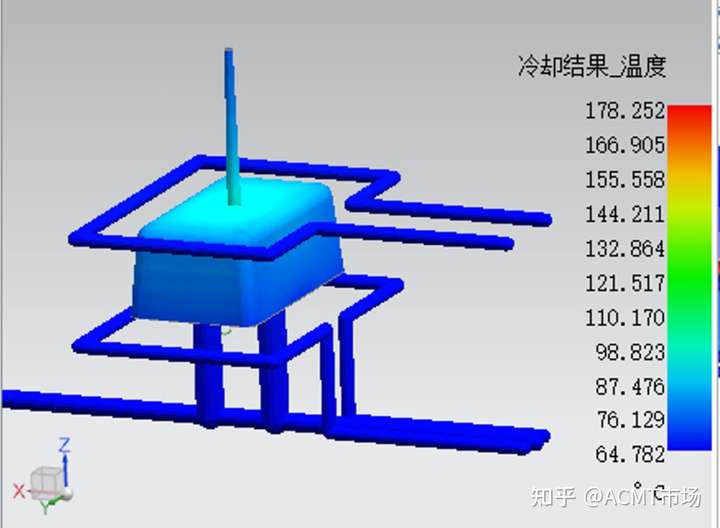

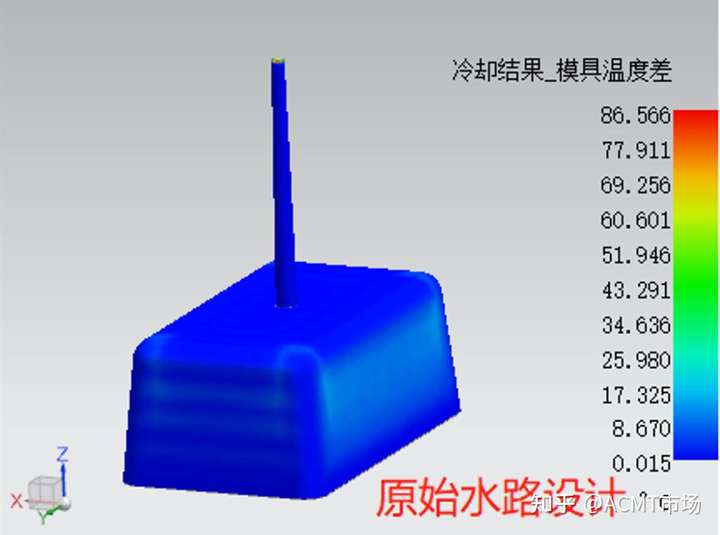

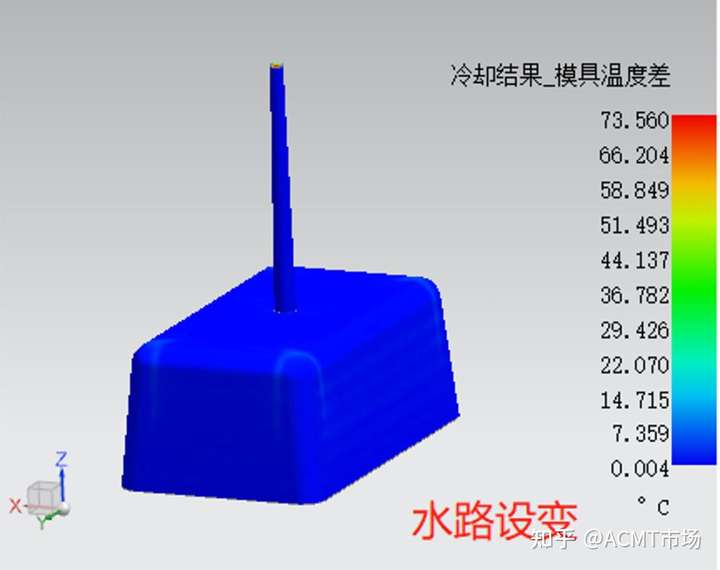

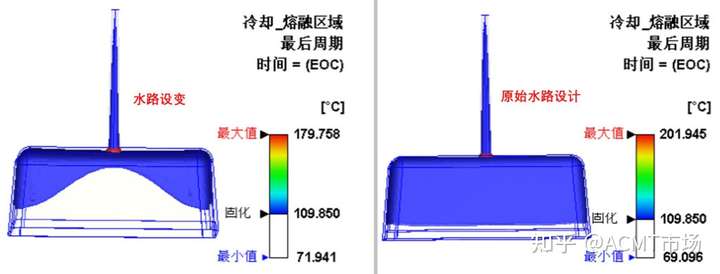

在此方案设计下,在NX 内一键分析产品可能存在的成型缺陷问题。通过修改水路设计增设水井,改善产品冷却时间。图2 为原始水路设计,水路离产品表面25~35mm,冷却水管单一;在不切换NX 软体前提下直接在NX 环境内切换属性,直接使用T-Mold 标準库找到合适的水路标準件,进行修改,如图14。改善后的水路增设冷却水井,加强冷却效果,如图15。并再次进行CAE 设计验证。冷却结束的温度改善后最高温度从201.3℃降至178.2℃,如图16。模穴温度则从由92.6℃降至85.1℃,如图17。显示水路的改善能有效降低模穴内温度。如果从产品固化层厚度比例来看,如图18,固化层从原本最低35% 上升到63%,明显减少了许多熔融区域。

图14:水路设计变更

图15:水路标准件

图16:冷却结果─温度分布

图17:冷却结果─模具温度差

图18:冷却结果—熔融区域

翘曲结果与改善

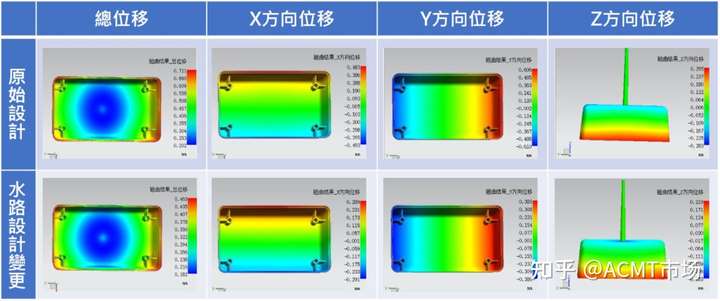

图19 为原始设计与设计变更后的翘曲在X、Y、Z、总方向的位移对比,在X、Y、Z、三个方向看,产品表现为向内收缩,平面微向上翘,产品翘曲结果的总位移改善后最高数值从0.71mm 降至0.46mm,产品在设计变更后翘曲变形量改善约为35%,分析结果产品翘曲在公差内,满足了变形要求。■

图19:原始设计与水路设计变更翘曲位移对比

来源:转载于acmt市场

回复: